Einzug der Komplettbearbeitung in Coburg

Bereits seit über 100 Jahren beschäftigt sich das Unternehmen Waldrich Coburg mit der Herstellung von großen leistungsstarken Portalbearbeitungszentren und Portalschleifmaschinen, die in verschiedenen Branchen eingesetzt werden können. Und wenn wir von „groß“ sprechen, dann meinen wir „richtig groß“.

Denn die Durchgangsbreiten dieser Maschinen belaufen sich auf 14m und die Durchgangshöhen auf maximal 12m. Des Weiteren werden Werkstücke mit Gewichten von bis zu 400 Tonnen bearbeitet und die Performance mit bis zu 300kW kann sich sehen lassen. Also ein wahrer Goliat unter den Werkzeugmaschinen. WALDRICH COBURG Maschinen finden Anwendung in den verschiedensten Industriezweigen, darunter in der Automobilindustrie, der Luft- und Raumfahrt, der Energiewirtschaft und der allgemeinen Fertigung. Dienstleistungen, angefangen vom Service, über Anwendungstechnik, der Produktionsberatung und der Lohnfertigung runden das Portfolio von WALDRICH COBURG ab. Um das Thema der Anwendungen noch zu verfeinern, können Beispiele wie große Schiffsdieselmotoren oder Antriebsschrauben für Schiffsmotoren ergänzt werden. In der Luft- und Raumfahrt werden Fahrgestellkomponenten produziert und im Werkzeug- und Formenbau verschiedene Pressformen. Im Fahrzeugbau wurden auch bereits einige Maschinen im Bereich Schienenbau und Güterzüge abgesetzt.

Maschinenbau der Extraklasse

Prinzipiell arbeitet das Unternehmen WALDRICH COBURG auf Projektgeschäftsebene. Im Schnitt werden ca. 20 bis 30 Projekte jährlich umgesetzt, welche vor allem nach Europa geliefert werden. Beispielsweise sind die Benelux- Länder, aber auch Italien und Frankreich sehr starke Märkte für das Unternehmen. Branchentechnisch boomt der Luft- und Raumfahrtsektor und die Märkte USA und China sind wieder am

Steigen. Die Projekte sind sehr arbeits- und zeitintensiv. Ein komplettes Projekt kann vom ersten Kundenkontakt oder der Projektierung bis zur Übergabe und Abnahme der Maschine bis zu 24 Monate

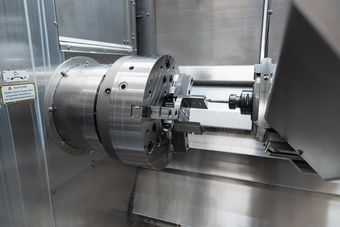

dauern. Vor einigen Monaten zog die M50 MILLTURN mit 3000 mm Spitzenweite in der Produktion bei WALDRICH COBURG ein. Dadurch werden ab sofort Antriebskomponenten für Zusatzaggregate produziert. Des Weiteren sind Zahnräder, Frässpindeln oder Schwenkeinheiten weitere Komponenten, die auf dem neuen Dreh- Bohr-Fräszentrum zerspant werden. Das sind aktuell die drei verschiedenen Produktgruppen, die in verschiedenen Varianten auf den Maschinen produziert werden. Die verschiedenen Futter- und Wellenteile betragen größentechnisch bis 670 mm Durchmesser und eine Länge bis maximal 3000 mm und die Losgrößen bewegen sich bei 2 bis 4 Stück. Die MILLTURN ist mit diesem Teilespektrum aktuell schon sehr gut ausgelastet. „Konkret wurde beim Kauf darauf geachtet, eine leistungsstarke Maschine, gepaart mit innovativen Lösungen zu finden, so dass wir einen einwandfreien Bearbeitungsprozess abbilden können. Das war uns für die Entscheidungsfindung am wichtigsten“, so Helmut Wall, Leiter der Fertigung bei WALDRICH COBURG. „Vor der Komplettbearbeitung mit der WFL haben wir immer auf einzelnen Maschinen bearbeitet, haben dort einen Arbeitsprozess oder einen Arbeitsabschnitt gemacht und sind dann auf die nächste Maschine gewechselt. Der Bearbeitungsprozess gestaltete sich dadurch sehr langwierig. Die Durchlaufzeiten waren wesentlich länger als das nun der Fall ist“, erklärt Helmut Wall.

Effiziente Komplettbearbeitung

Momentan kombiniert man bei WALDRICH COBURG die aufgelöste Fertigung mit der Komplettbearbeitung, da der Durchlauf bei manchen Bauteilen aufgrund der guten Auslastung beibehalten werden muss. Die Durchlaufzeiten konnten mit der neuen M50 MILLTURN um ein Drittel reduziert werden, was sich sehr positiv auswirkt – man wird schneller, effizienter und spart obendrein Kosten ein. Eine super Sache! Die Maschine ist generell zu mehr Leistung im Stande. Aktuell befindet man sich bei WALDRICH COBURG noch am Beginn der Lernkurve, was sich jedoch in naher Zukunft ändern soll. Vor der Entscheidung für die MILLTURN von WFL wurde ein detaillierter Anforderungskatalog erstellt. So wurde nach den technologischen Möglichkeiten recherchiert, die so eine Maschine bietet. Das war einer der wichtigsten Aspekte für das Unternehmen WALDRICH COBURG.

Die Maschine sollte das Drehen, Fräsen, Bohren und Verzahnen in einer Maschine vereinen. Die Technik und Innovationskraft der Maschine überzeugten. Aufgrund der Bauteildimensionen, die zur Bearbeitung anstanden, war sofort klar, dass eine M50 MILLTURN mit 3000 mm Spitzenweite benötigt wird. „Die Komplettbearbeitung ist für uns der Schlüssel, um die Ansprüche der modernen Metallbearbeitung, sowohl die hohe Variantenzahl und die kurzen Lieferzeiten als auch die besonderen Qualitätsanforderungen unserer Kunden zu meistern. Dort lag der Schwerpunkt bei der Kaufentscheidung. Wichtig war uns auch, dass die Maschine prozesssicher läuft. So haben wir uns dafür entschieden die Prozessüberwachungsfunktion iControl zu nutzen. Ein großartiges Zusatzfeature, dass den Prozess zusätzlich absichert und uns obendrein bei Simulationen flexibler werden lässt“, erläutert Helmut Wall Aktuell wird eine Vielzahl von Bauteilen auf der MILLTURN gefertigt. Diese werden nach der Bearbeitung noch nachbehandelt

und gehen teilweise zum Wärmebehandeln, Gasnitrieren, Härten und zuletzt zum Präzisionsschleifen. Die Programmierung der Werkstücke erfolgt bei WALDRICH COBURG ausschließlich inhouse. In der Arbeitsvorbereitung programmiert man dabei sowohl mit Siemens NX als auch teilweise an den Maschinen selbst. Zukünftig soll alles in der Arbeitsvorbereitung programmiert werden, um die Maschine für die reine Produktion freizuhalten. Die Komplettbearbeitung und somit auch WFL ist für WALDRICH COBURG noch Neuland, aber man konnte sich äußerst schnell in die Zerspanungsmaterie mit den unterschiedlichen Technologien, Drehen, Bohren, Fräsen und Verzahnen einfinden. Mehrere Maschinenbediener und Programmierer arbeiten aktuell im Schichtbetrieb an der WFL.

Nachhaltig in die Zukunft

In einem rasant entwickelten Marktumfeld sind die Automatisierung, Digitalisierung und Nachhaltigkeit große Themen für die Zukunft des Unternehmens WALDRICH COBURG. Mit einem Strategieteam wird an verschiedenen Themen gearbeitet, welche dann in Zukunft umgesetzt werden. Der Nachhaltigkeitsaspekt hat bereits vor längerer Zeit Einzug gehalten. Vor ca. 6 Jahren wurde in ein Blockheizkraftwerk investiert, um sich vom Erdöl zu lösen. Des Weiteren erfolgte auf allen Flachdächern in den Montagen und Fertigungshallen die Installation von Photovoltaik Paneelen. Wärme und Strom werden so nachhaltig selbst produziert. Auch der CO2-Abdruck der Maschinen wird unter die Lupe genommen. WALDRICH COBURG ist in der Erarbeitung verschiedener Lösungen. So beschäftigt man sich mit Ansätzen zur Verwendung von Abluft oder aber auch mit der Vermeidung von Wärme an den Maschinen.