Incorporer l'usinage complet de WFL: Chez le fabricant de machines WALDRICH COBURG

Depuis plus de 100 ans, WALDRICH COBURG fabrique des centres d'usinage de très grandes tailles et extrêmement puissants, utilisés dans un large éventail d'industries. Et quand nous disons "grandes", nous voulons dire "grandes". Ici, il s’agit de largeur qui atteignent 14 m et des hauteurs de passage de 12 m. Des pièces pesant jusqu'à 400 tonnes sont usinées et les centres d'usinage ont une puissance allant jusqu'à 300 kW. Ce sont donc de véritables Goliaths dans l’univers des machines-outils.

Les machines WALDRICH COBURG sont utilisées dans les secteurs industriels les plus divers, notamment l'industrie automobile, l'aérospatiale, l’énergie et la production de pièces de grandes tailles. Les services offerts par WALDRICH COBURG vont du service général à l'ingénierie des applications, en passant par l'assistance à la production et la fabrication en sous-traitance. Parmi les exemples d'applications plus spécifiques, on peut citer les gros moteurs diesel et les vis d'entraînement de ces moteurs destinés au secteur maritime. Des composants de châssis sont produits pour l'industrie aérospatiale, ainsi que divers moules de presse pour la construction d'outils.

Le génie mécanique dans une classe à part

WALDRICH COBURG travaille principalement au niveau des projets. En moyenne, 20 à 30 projets sont mis en œuvre chaque année, dont la plupart sont livrés en Europe. Le Benelux, l'Italie et la France sont des marchés très importants pour l'entreprise. En termes de technologie industrielle, le secteur aérospatial est en plein essor et les marchés des États-Unis et de la Chine sont à la hausse.

Les projets sont extrêmement exigeants en termes de main-d'œuvre et de temps. Un projet complet peut durer jusqu'à 24 mois, depuis le premier contact avec le client ou la planification du projet jusqu'à la remise et l'acceptation de la machine.

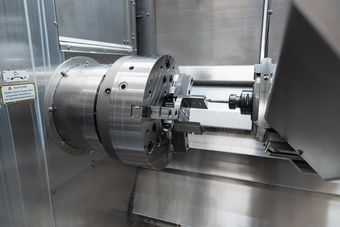

Il y a quelques mois, un MILLTURN M50 avec un entraxe de 3 000 mm est entrée en production chez WALDRICH COBURG. Il est maintenant utilisé pour produire des composants d'entraînement pour des unités supplémentaires. Les engrenages, les broches de fraisage et les unités de pivotement sont d'autres composants qui sont usinés sur le nouveau centre de tournage, d'alésage et de fraisage. Ce sont les trois groupes de produits qui sont actuellement produits sur la machine dans différentes variantes. Les différentes pièces du mandrin et de l'arbre mesurent jusqu'à 670 mm de diamètre et jusqu'à 3000 mm de longueur. 3000 mm de longueur et les tailles de lots vont de deux à quatre pièces. Le MILLTURN est déjà mis à contribution pour cette gamme de pièces.

"Au cours du processus d'achat, nous avons accordé une grande importance à la recherche d'une machine puissante combinée à des solutions innovantes pour garantir un processus d'usinage sans heurts. C'était le facteur le plus important pour nous au moment de prendre notre décision", déclare Helmut Wall, responsable de la production chez WALDRICH COBURG.

"Avant de pouvoir réaliser un usinage complet avec un Tour-Fraiseur Multifonctions WFL, nous travaillions avec des machines individuelles où nous exécutions un processus de travail ou une étape de travail, puis nous passions à la machine suivante. Cela rendait le processus d'usinage extrêmement fastidieux. Les délais d'exécution étaient beaucoup plus longs qu'aujourd'hui", explique Helmut Wall.

L’efficacité de l’usinage complet

WALDRICH COBURG combine actuellement la production en plusieurs étapes avec l'usinage complet, car le débit de certains composants doit être maintenu en raison de la bonne utilisation de la machine. Les délais ont été réduits d'un tiers, grâce au nouveau M50 MILLTURN, ce qui a eu un impact extrêmement positif : la production est plus rapide, plus efficace et surtout, moins coûteuse. Une réussite fantastique ! La machine est généralement capable d'atteindre des performances plus élevées. WALDRICH COBURG est actuellement au début de sa courbe d'apprentissage, mais cela devrait changer dans un avenir proche.

Avant d'opter pour le MILLTURN de WFL, un catalogue détaillé des besoins a été établi. De nombreuses recherches ont été effectuées sur les capacités technologiques d'une telle machine. C'était l'un des aspects les plus importants pour WALDRICH COBURG. La machine devait combiner le tournage, le fraisage, le perçage et le taillage d'engrenages en une seule machine. L'entreprise a été impressionnée par la technologie et la force d'innovation de la machine. Compte tenu des dimensions des pièces à usiner, il est immédiatement apparu que le M50 MILLTURN avec un entraxe de 3 000 mm était nécessaire. "Pour nous, l'usinage complet est la clé pour répondre aux exigences de la métallurgie moderne, au grand nombre de variantes et aux délais de livraison courts, ainsi qu'aux exigences de qualité particulières de nos clients. C'est ce qui a motivé notre décision d'achat. Il était également important pour nous que la machine fonctionne de manière fiable. C'est pourquoi nous avons décidé d'utiliser la fonction de surveillance du processus iControl. Il s'agit d'une fonction supplémentaire fantastique qui soutient le processus et nous permet d'être encore plus flexibles en ce qui concerne les simulations", explique Helmut Wall.

De nombreux composants sont actuellement produits sur le MILLTURN. Après l'usinage, elles sont retraitées et certaines sont soumises à un traitement thermique, à une nitruration au gaz, à une trempe et enfin à un meulage de précision. Les pièces sont programmées exclusivement en interne chez WALDRICH COBURG. Elles sont programmées par l'équipe d'ingénierie des processus à l'aide du logiciel NX de Siemens et parfois sur les machines elles-mêmes. À l'avenir, il est prévu que tout soit programmé par l'équipe d'ingénierie des processus afin que la machine reste libre pour la production.

L'usinage complet et, en tant que tel, le WFL, est encore un terrain inconnu pour WALDRICH COBURG, mais l'entreprise se familiarise rapidement avec ce type d'usinage et les différentes technologies de tournage, de perçage, de fraisage et de taillage d'engrenages. Plusieurs opérateurs de machines et programmeurs se relaient actuellement sur le WFL.

Un avenir durable

Dans un environnement de marché en évolution rapide, l'automatisation, la numérisation et le développement durable sont des considérations importantes pour l'avenir de WALDRICH COBURG. Une équipe stratégique travaille sur différents sujets qui seront mis en œuvre à l'avenir.

Le développement durable est un thème important depuis un certain temps. Il y a environ six ans, l'entreprise a investi dans une centrale de production combinée de chaleur et d'électricité afin de mettre fin à sa dépendance vis-à-vis du pétrole. Des panneaux photovoltaïques ont également été installés sur tous les toits plats des halls d'assemblage et de production. Cela signifie que l'entreprise produit durablement sa propre chaleur et son électricité.

L'empreinte carbone des machines a également été examinée à la loupe. WALDRICH COBURG développe actuellement une série de solutions. Elle étudie notamment le traitement de l'air et la prévention de l'accumulation de chaleur au niveau des machines.