Avec iControl, WFL redéfinit les standards de contrôle

Grâce à une refonte complète de son système de surveillance des processus, WFL a considérablement élargi les fonctionnalités offertes à ses utilisateurs. Avec le nouveau système WFL iControl, les signaux de processus sont désormais enregistrés, évalués et mémorisés directement dans le noyau CN avec un taux d’échantillonnage maximal. De nouvelles stratégies de surveillance font leur apparition, comme les limites d’alerte dites « jaunes », particulièrement efficaces pour détecter les cassures ou l’usure d’outil. Autre nouveauté : la possibilité d’intégrer des capteurs externes dans le système, pour suivre en continu des données comme la performance des pompes à lubrifiant ou l’état des roulements de broches.

Un pack complet pour une production fiable et rentable.

Conçu pour les ateliers de demain, WFL iControl regroupe tous les outils nécessaires pour garantir une production en série stable, fiable et rentable.

Objectif : obtenir une productivité maximale tout en assurant une fiabilité à toute épreuve, même en fonctionnement autonome ou sans surveillance.

Extrêmement polyvalent, le logiciel propose un outil de surveillance adapté à presque toutes les situations d’usinage. Jusqu’à 16 signaux de processus peuvent être configurés en usine selon la machine, et sont affichés en temps réel sur l’écran de commande.

Parmi ces signaux :

- Efforts ou couples des axes CN et des broches,

- Capteurs intégrés (vibrations, pression, débit, température, etc.),

- Outils ou composants intelligents.

Ces données sont exploitées pour la surveillance, l’optimisation ou le pilotage précis des processus.

La meilleure protection pour la machine, les pièces et les outils.

Les fonctionnalités d’iControl s’articulent autour de deux grands objectifs :

- Protéger la machine, les pièces et les outils.

- Garantir la productivité par une surveillance intelligente de l’usure outil.

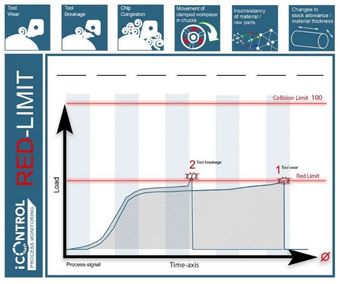

Parmi les nouveautés, la limite d’usure et d’absence outil, qui permettent de détecter avec précision les anomalies d’usinage.

Un module complémentaire, baptisé iControl Data Recording, permet l’enregistrement à long terme des données de processus. C’est un outil stratégique notamment pour la production de composants critiques pour la sécurité.

Deux niveaux de performance : Basic+ ou Advanced+.

WFL propose deux versions du nouveau système :

iControl Basic+ :

- Surveille uniquement les charges maximales admissibles,

- Déclenche un arrêt d’urgence en moins de 10 ms si elles sont dépassées.

iControl Advanced+ :

- Intègre un capteur de vibrations pour contrôler la vitesse de vibration et l’état des roulements de broche,

- Permet de choisir une stratégie de surveillance par opération pour construire un processus productif sur mesure.

L’interface logicielle a été pensée pour simplifier le choix des limites (forces, usure, énergie, etc.) et permettre un monitoring intelligent et évolutif.

Par exemple :

- Une consommation d’énergie excessive lors d’un perçage peut signaler une usure avancée ou une casse outil.

- Un petit éclat sur l’arête de coupe peut être tolérable en ébauche mais inacceptable en finition, dans ce cas, iControl interrompt immédiatement le processus.

Des limites adaptatives et personnalisables.

Les limites rouges (maximums autorisés par axe ou broche) sont totalement personnalisables, jusqu’à la limite de collision définie en usine.

Autre fonctionnalité puissante : le "teach-in cut", qui permet d’enregistrer une séquence d’usinage comme référence. Il est alors possible de définir une bande de tolérance (limites haute et basse) dans laquelle le signal doit rester. En cas de dépassement, l’usinage s’interrompt.

Mais grâce à la limite jaune, il est aussi possible de prévenir avant l’arrêt, par un simple message d’alerte. Cela permet à l’opérateur de remplacer un outil usé avant même d’atteindre la fin de vie théorique. Idéal pour les productions continues sans interruption.

Indispensable à la production automatisée.

L’un des points forts d’iControl est sa sensibilité extrême et sa fiabilité exceptionnelle. Les signaux sont issus directement des couples moteurs des axes et broches, analysés via un algorithme propriétaire qui élimine les effets de friction et d’accélération.

iControl est un outil essentiel pour l’automatisation, la production en série et l’usinage intérieur complexe, où la transparence totale du processus est un avantage décisif.

Une fois adopté, il devient difficile de s’en passer.

Les avantages d’iControl en un coup d’œil :

- Surveillance continue des processus

- Protection de la machine, des pièces et des outils

- Amélioration de la productivité et de la qualité

- Économie sur les coûts d’outils grâce à la détection d’usure

- Meilleure utilisation de la machine grâce à l’affichage des signaux

- Réduction de la charge opérateur

- Intégration des outils instrumentés

- Sensibilité maximale grâce au "teach-in"

- Possibilité de surveillance sans usinage de référence

- Limites adaptatives selon les profondeurs de passe

- Détection précoce des usures machine via myWFL Condition Monitoring