La technologie du plastique par excellence

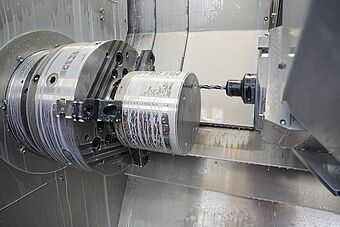

Tout tourney autour du plastique. Ce matériau, qui possède de nombreuses propriétés techniques impressionnantes, se retrouve dans de très nombreux domaines de notre vie. Et c'est un secteur dans lequel Wittmann Battenfeld excelle. L'entreprise occupe une véritable place de leader sur le marché avec une gamme de machines moderne, diversifiée et surtout modulable pour la transformation des plastiques et autres matières plastifiables. Une M30 Millturn de WFL a récemment pris une place centrale dans la production de composants de machines rotatives de haute précision.

Les doux vignobles du sud de Vienne, avec leurs tavernes à vin typiques et leurs nombreuses sources thermales, sont un véritable attrait pour la région. Mais celle-ci n'est pas seulement célèbre pour l’exploitation habile des matières liquides que lui offre la nature, elle l'est aussi pour son exploitation d’un liquide d'un tout autre genre. À savoir le plastique liquide, ou plutôt fluide. Mais la matière première n'est pas du tout liquide et elle a des propriétés complètement différentes de celles du matériau obtenu. Ainsi, des machines sophistiquées, des processus complexes et un savoir-faire très particulier sont requis pour l’exploiter. Wittmann Battenfeld a développé une technologie de pointe de moulage par injection, utilisée pour créer des produits de haute technologie destinés à des applications industrielles et médicales ainsi qu'aux produits de tous les jours.

Employant plus de 450 personnes sur son site de Kottingbrunn, le groupe Wittmann, est l'un des principaux fabricants mondiaux de presses à injecter, de robots et d'équipements périphériques pour l'industrie de la transformation des matières plastiques. L'entreprise se compose de deux divisions principales : Wittmann Battenfeld et Wittmann. Plus de 2200 employés travaillent pour le groupe Wittmann dans le monde entier, actif notamment dans les secteurs de l'automobile, de la technologie médicale et de l'emballage.

Avec une gamme moderne et diversifiée de machines servo-hydraulique ou électrique - en conception horizontale ou verticale selon les besoins du client - Wittmann Battenfeld est, sans aucun doute, l'un des acteurs majeurs de son domaine. La gamme de produits de Wittmann comprend des robots et des systèmes d'automatisation, des systèmes d'approvisionnement en matériaux, des séchoirs, des unités de dosage gravimétriques et volumétriques, des granulateurs, ainsi que des équipements de trempe et de refroidissement. Les deux divisions se complètent donc idéalement et le client bénéficie d'une solution complète provenant d'une seule source. Il n’est donc pas étonnant que soient développés ici toutes sortes de composants de haute précision, sophistiqués et de conception très individuelle. Et il était presque logique que, très tôt déjà, l'usinage complet soit introduit comme une stratégie clé de fabrication. En tant que pionnier de l'usinage complet disposant d’une gamme variée de machines, WFL a su fournir très tôt les équipements de fabrication requis.

Sur la voie du succès

"Nous avons introduit le principe de l'usinage complet dans l'entreprise dès 1993, en commençant par l'acquisition d'une M70 Millturn, explique Martin Gorzolla, responsable de la production chez Wittmann Battenfeld. En 1995, la M50 Millturn est venue compléter la gamme. Avant cela, nous avions un processus de production en plusieurs étapes, à savoir le tournage et le fraisage sur plusieurs machines". À l’époque déjà, toutes les opérations de tournage, de perçage et de fraisage ont été combinées sur une seule machine. Le concept d'usinage complet offre d'énormes avantages en termes d'efficacité de production, il supprime les temps d’attente et assure la flexibilité. Plus généralement, on réduit les temps d’usinage.

"Mais avant tout, un très haut niveau de précision était l'une des exigences principales imposées à la machine", explique M. Gorzolla. Au fil des ans, une M60, une M65 et une M40 Millturn ont suivi. Puis, la nouvelle M30 Millturn est venue remplacer les deux anciens modèles de machines M70 (1993) et M50 (1995) en 2020. Outre le maintien du haut niveau de précision, les principaux critères d'achat étaient le rapport prix/performance et la robustesse de la machine, qui ont finalement été pleinement satisfaits par la WFL. "L'un des autres facteurs décisifs était la proximité de WFL", explique Martin Gorzolla. "Le service après-vente est très rapide ; les techniciens de WFL peuvent être sur place en deux heures seulement. D’ailleurs, l'équipe de service technique de WFL a toujours été excellente en termes de rapidité et de fiabilité. C'est un énorme point positif. Nous avons toujours été très satisfaits de nos machines au fil des ans et nous n’avons donc jamais songé à changer de fournisseur", poursuit M. Gorzolla.

La gamme de pièces Millturn

Les machines Millturn peuvent usiner toute la gamme de pièces, des pointes de vis à l'unité de plastification, en passant par les rondelles en C captives, les arbres creux, les jambes de force et bien d'autres pièces encore. "Tout ce qui doit être ultra-précis passe par ces machines. Nous ne produisons généralement qu’un seul exemplaire de chaque composant pour nos machines de moulage par injection. Nos produits étant très individualisés, nous n'avons pas de lots de grande taille. Tout doit être prêt juste à temps", explique Christian Grafl, responsable de la maintenance. Mais ce ne sont pas seulement l’ensemble de la production et l'assemblage qui sont orientés dans ce sens, la programmation également est hautement personnalisée. L'équipe de programmation maîtrise parfaitement ces exigences. Elle utilise le système de programmation EXAPT Plus pour appliquer les données CAO, créer et simuler rapidement le programme de manière efficace et fiable. Grâce au post-processeur parfaitement optimisé, les programmes sont convertis de façon entièrement automatique en programmes lisibles par la machine et envoyés via le réseau interne à un PC à côté de la machine en question. L'opérateur de la machine appelle les travaux, charge les programmes dans la commande numérique de la machine et - s'ils ne sont pas déjà dans le magasin - commande les outils nécessaires en stock via le système interne de gestion d’outils. Des pièces d'un diamètre de 85 mm à une longueur de 4200 mm sont actuellement produites sur les différentes MILLTURNs. "Cela nous a permis de réduire les temps d'usinage d'environ 20%. Un véritable avantage en matière de production élevée de haute efficacité", déclare Martin Gorzolla, responsable de la production mécanique.

Le nouveau membre de l'équipe "Millturn".

En 2020, l’entreprise a fait l’acquisition d’une M30 Millturn pour remplacer les M50 et M70 et elle est déjà à pied d’œuvre dans la production de composants. Avec une puissance de fraisage de 20 kW, elle est capable d’usiner des pièces d'un diamètre maximal de 520 mm et d'une longueur d'usinage allant jusqu’à 2000 mm. Actuellement, les pièces les plus diverses sont fabriquées principalement par lot de 1 sur la MILLTURN. Ce modèle de machine impressionne par son extrême stabilité, sa fiabilité et sa précision. Elle offre des performances de pointe pour toutes les tâches d'usinage avec 4000 ou 9000 tours par minute sur l'entraînement principal et l'unité de tournage-perçage-fraisage. Avec sa broche robuste et son axe B sans jeu, l'unité de tournage-perçage-fraisage permet également d'utiliser des forêts et des fraises de grande taille et donc des vitesses d'avance élevées avec une grande profondeur de coupe. La stabilité, fondamentale, est assurée grâce au solide banc incliné en fonte grise et à la disposition des axes, typique de WFL, qui dirige les principales forces de coupe verticalement dans le banc. Des distances de guidage particulièrement larges, des guides de grandes dimensions ainsi que des distances minimales entre le point de coupe et les guides contribuent à garantir un comportement stable lors des coupes difficiles ainsi qu'une stabilité thermique pour un usinage de haute précision. Le flux optimal des copeaux est assuré par la plaque de guidage fixe et entièrement lisse sur le chariot inférieur. Les tolérances les plus étroites dans toutes les positions angulaires peuvent être obtenues grâce à la grande stabilité et la haute précision de l'axe B par son système de mesure direct et une indexation mécanique additionnelle par denture Hirth. Wittmann Battenfeld utilise généralement des machines avec une contre-pointe. Un chariot de lunette stable avec une lunette autocentrée automatique est également installé. Cette configuration est particulièrement flexible et permet d'usiner une large gamme de pièces avec un effort de changement minimal.

Un magasin de disques à 40 positions permet de disposer d'un stock d'outils suffisant sur la machine. Pour la M30 Millturn, Wittmann Battenfeld a opté pour un système d'outils Capto C6. Il présente une sélection impressionnante de barres d'alésage avec accouplement C6 ainsi qu'une stabilité et une précision excellente. Des outils d'une longueur maximale de 450 mm peuvent être utilisés dans la machine. La capacité du magasin et la longueur des outils auraient pu être plus importantes, mais cela n'était pas nécessaire. On utilise une pompe de refroidissement de 80 bars, notamment pour une large gamme d'opérations d'usinage interne. La conception standard de la broche de fraisage permet non seulement une pression élevée allant jusqu'à 150 bars, mais aussi un débit de liquide de refroidissement particulièrement élevé à travers la broche. Cela conduit à une amélioration notable de la fragmentation et de l'enlèvement des copeaux ainsi que de la fiabilité du processus pour toutes les opérations de perçage. WFL dispose également d'une interface de refroidissement fiable pour l'outil ainsi que de composants hardware parfaitement adaptés, tels que des pompes de refroidissement haute pression, des microfiltres et des dispositifs de refroidissement auxiliaires. L'utilisation croissante de matériaux à haute résistance nécessite des technologies capables d'usiner de manière fiable ces "super" matériaux. Outre les gains de temps considérables, on constate une amélioration de la fiabilité du processus et de la qualité de la surface, ainsi qu'un enlèvement contrôlé des copeaux. L'échauffement indésirable de la pièce est réduit au minimum.

Se concentrer sur l'avenir

Wittmann Battenfeld s'est fixé pour objectif d'accroître sa part du marché mondial des machines standard. Cela implique nécessairement une stratégie de produit et de vente très ciblée et à long terme. "Le plus important est de conserver en interne l'expertise de fabrication et de production des pièces critiques ainsi que de développer le savoir-faire de production nécessaire pour accroître l'efficacité et l'optimisation", déclare Marc Zachmann, responsable de la production.

« Nous avons déjà connecté la technologie opérationnelle (OT) à notre système ERP et nous allons continuer sur cette voie ». L'objectif principal de la connexion de cette technologie est d'augmenter l'efficacité de notre production, par exemple avec la génération automatisée de listes de pièces techniques lors du traitement autonome des commandes dans les systèmes de soudage entièrement automatiques, ainsi que dans les retours de fabrication des unités de production vers notre système ERP", explique Marc Zachmann.

Pour les produits, des cellules complètes de moulage par injection composées d'une presse à injecter, d'un système d'automatisation et d'équipements périphériques, Wittmann Battenfeld propose une solution Industrie 4.0 « maison ». Cette solution permet la combinaison intelligente de plusieurs composants d'une cellule pour former une unité de production. Les différents composants peuvent ainsi communiquer entre eux via OPC UA, échanger des paramètres et des états, et même s’auto-optimiser. Avec ce cocktail unique de produits innovants et de production efficace, Wittmann Battenfeld est parfaitement équipé pour l'avenir.

Données sur Wittmann Battenfeld :

- Groupe WITTMANN : 2240 employés, dans le monde entier

- 8 sites de production dans 5 pays I 32 filiales

- Industries : Automobile, technologie médicale et industrie de l'emballage, automatisation, périphériques (technologie de séchage, technologie de convoyage, etc.)