Tecnologia do plástico por excelência

É tudo sobre plástico. Este material, que possui muitas propriedades técnicas impressionantes, pode ser encontrado em muitas áreas de nossas vidas. E é um setor em que Wittmann Battenfeld se destaca. A empresa possui uma gama moderna, diversificada e, sobretudo, modular de máquinas para o processamento de plásticos e outros materiais plastificáveis e é um verdadeiro player do mercado. Um M30 Millturn da WFL ocupou recentemente o centro das atenções na produção de componentes rotativos das máquinas de alta precisão.

Os vinhedos suaves ao sul de Viena, com suas tavernas de vinho 'Heuriger' típicas e abundantes fontes termais com qualidades curativas, são um verdadeiro prazer. A área não é apenas famosa por seu uso habilidoso dos deliciosos e benéficos líquidos fornecidos pela natureza, mas também pelo uso de um tipo de líquido completamente diferente - líquido, ou mais precisamente, plástico de fluxo livre. Como o material primário não é líquido e tem propriedades completamente diferentes do material resultante, máquinas sofisticadas, processos complexos e conhecimentos muito especiais são necessários. A tecnologia de moldagem por injeção de última geração de Wittmann Battenfeld é usada para criar produtos de alta tecnologia para aplicações industriais e médicas, bem como itens de uso diário.

O Grupo Wittmann emprega mais de 450 pessoas em sua unidade em Kottingbrunn e é um dos principais fabricantes mundiais de máquinas de moldagem por injeção, robôs e equipamentos periféricos para a indústria de processamento de plásticos. A empresa consiste em duas divisões principais: Wittmann Battenfeld e Wittmann. Mais de 2.200 funcionários em todo o mundo trabalham para o Grupo Wittmann, que atua em setores como automotivo, tecnologia médica e embalagens.

Wittmann Battenfeld é, sem dúvida, um dos maiores players em seu ramo, com uma gama moderna e diversificada de máquinas servo-hidráulicas ou elétricas - que podem ser horizontais ou verticais, dependendo das necessidades do cliente. A linha de produtos da Wittmann inclui robôs e sistemas de automação, sistemas de fornecimento de material, secadores, unidades de dosagem gravimétricas e volumétricas, granuladores e equipamentos de têmpera e resfriamento. As duas divisões, portanto, se complementam perfeitamente e os clientes se beneficiam de uma solução completa de uma única fonte. Não é de se admirar que é aqui que surgem todos os tipos de componentes sofisticados de alta precisão em designs altamente individuais. E era quase natural que a usinagem completa se tornasse uma estratégia de produção importante há muito tempo. Como pioneira na usinagem completa com uma gama diversificada de máquinas, a WFL forneceu o procurado equipamento de produção desde o início.

Na via rápida

"Introduzimos o princípio da usinagem completa na empresa em 1993, começando com a compra de uma fresadora M70. Em 1995, adicionamos uma fresadora M50. Antes disso, tínhamos um processo de produção de várias etapas, ou seja, torneamento e fresamento em várias máquinas ", diz Martin Gorzolla, chefe de produção da Wittmann Battenfeld. Já naquela época, todas as operações de torneamento, furação e fresamento já eram combinadas em uma única máquina. O conceito de usinagem completa torna a produção mais eficiente, elimina tempos de espera e garante flexibilidade. Em geral, o objetivo é reduzir os prazos de entrega.

“Mas, acima de tudo, uma excelente precisão era um dos requisitos mais importantes da máquina”, explica Gorzolla. Um M60, um M65 e um M40 Millturn foram adicionados nos anos subsequentes. Os dois modelos mais antigos M70 (1993) e M50 (1995) foram substituídos pelo novo M30 Millturn em 2020. Além de manter o alto nível de precisão, os critérios-chave por trás da compra foram o valor pelo dinheiro e a confiabilidade da máquina, que foram, em última análise, cumpridos pela máquina WFL. "Um dos outros fatores decisivos foi a proximidade da WFL", explica Martin Gorzolla. "O departamento de serviço é muito rápido; a equipe WFL pode estar aqui em apenas 2 horas. Além disso, a equipe de assistência da WFL sempre foi excelente em termos de velocidade e confiabilidade. Isso é um grande ponto positivo. Estamos muito satisfeitos com as máquinas ao longo dos anos, por isso nem pensamos em mudar para outro fornecedor ", acrescenta Gorzolla.

A gama de peças Millturn

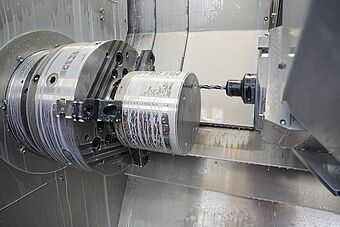

As máquinas Millturn podem usinar totalmente a gama de peças, de pontas de parafuso, a unidade de plastificação, arruelas C cativas, eixos ocos a escoras e muitas outras peças de trabalho. “Usamos essas máquinas para tudo o que precisa ser ultrapreciso. Normalmente só precisamos de um de cada componente que produzimos para nossas injetoras. Nossos produtos são altamente customizados, por isso não temos lotes grandes. Tudo deve estar pronto na hora certa ", explica Christian Grafl, chefe de manutenção. A produção e a montagem não são apenas configuradas para lidar com isso, a programação também é altamente personalizada. A equipe de programação é mestre nisso. Eles usam o sistema de programação EXAPT Plus para aplicar os dados CAD e criar e simular realisticamente o programa de forma rápida e confiável. Graças ao pós-processador perfeitamente otimizado, os programas são convertidos de forma totalmente automática em programas legíveis por máquina e enviados para um PC próximo à máquina através da rede interna. O operador da máquina chama os trabalhos, carrega o programa no controlador NC da máquina e - se ainda não estiverem no armazém - faz o pedido das ferramentas necessárias do armazém por meio do sistema interno de gerenciamento de ferramentas. Peças de trabalho com diâmetros de 85 mm a comprimentos de 4200 mm estão sendo produzidas atualmente nas diferentes máquinas MILLTURN. “Isso nos permitiu reduzir o tempo de usinagem em cerca de 20%. Uma vantagem real quando se trata de uma produção altamente eficiente”, afirma Martin Gorzolla, Chefe de Produção Mecânica.

O novo membro da equipe 'Millturn'

Em 2020, o M30 Millturn foi adquirido como um substituto para o M50 e M70 e já trabalhavam duro na produção de componentes. Com uma potência de fresagem de 20 kW, é capaz de usinar com eficiência peças de até um diâmetro máximo de 520 mm e comprimento máximo de usinagem de até 2.000 mm. Atualmente, peças extremamente diferentes são fabricadas principalmente em lotes unitários no MILLTURN. O comportamento da máquina impressiona por sua extrema estabilidade, confiabilidade e precisão. Ele oferece desempenho superior para todas as tarefas de usinagem com 4.000 rotações por minuto no cabeçote principal e 9.000 na unidade de torneamento-mandrilamento-fresamento. A unidade de torneamento-mandrilamento-fresamento com seu robusto fuso engrenado e eixo B livre de folga também permite o uso de grandes brocas e fresas e, portanto, altas taxas de avanço com uma grande profundidade de corte. A estabilidade é essencial - e isso graças ao sólido barramento inclinado de ferro fundido cinzento e ao desenho dos eixos típico da WFL, que direciona as principais forças de corte verticalmente na base. Guias grandes com espaçamento particularmente amplo, e distâncias mínimas entre o ponto de usinagem e os apoios ajudam a garantir uma ótima estabilidade durante cortes difíceis, bem como estabilidade térmica para usinagem de alta precisão. O fluxo ideal de cavacos é garantido pela proteção da guia fixa e completamente lisa no carro inferior. As tolerâncias mais estreitas em todos os ângulos podem ser alcançadas graças ao eixo B estável e de alta precisão com sistema de medição direta e indexação mecânica adicional por meio de um acoplamento Hirth. Wittmann Battenfeld geralmente usa máquinas com contraponto. Um carro móvel com luneta autocentrante automática muito estável também está instalado. Essa configuração oferece grande flexibilidade e permite que uma ampla gama de peças sejam usinadas com poucas trocas.

Um magazine tipo disco de 40 posições fornece um estoque de ferramentas suficiente na máquina. Wittmann Battenfeld optou pelo sistema Capto C6 para o M30 Millturn. Ele apresenta uma seleção impressionante de barras de mandrilar com acoplamento C6, bem como excelente estabilidade e precisão. Ferramentas de até 450 mm de comprimento podem ser usadas na máquina. A capacidade do magazine e o comprimento da ferramenta poderiam ser maiores, mas não é necessário. Uma bomba de refrigeração de 80 bar é usada, especialmente para uma ampla gama de operações de usinagens internas. O projeto do eixo de fresamento padrão permite não apenas uma alta pressão de até 150 bar, mas também um fluxo de refrigeração extremamente alto através do mesmo. Isso leva a uma melhoria perceptível na quebra dos cavacos, remoção e confiabilidade do processo para todas as operações de furação. A WFL também possui uma interface de refrigeração confiável para a ferramenta, bem como componentes de hardware correspondentes, como bombas de refrigeração de alta pressão, microfiltros e dispositivos de refrigeração adicionais. O uso crescente de materiais de alta resistência requer tecnologias que também possam usinar com segurança esses 'super' materiais. Junto com a enorme economia de tempo, há uma melhoria na confiabilidade do processo e na qualidade da superfície, bem como na remoção controlada de cavacos. O aquecimento indesejado da peça é reduzido ao mínimo.

Olhos fixos no futuro

Wittmann Battenfeld tem como objetivo aumentar sua participação no mercado global de máquinas injetoras. Isso naturalmente envolve seguir uma estratégia de vendas e produtos muito focada e de longo prazo. "O mais importante é manter internamente a especialização na fabricação e produção de peças críticas e estender o know-how de produção necessário para aumentar a eficiência e a otimização", disse Marc Zachmann, chefe de produção.

“Já agregamos a tecnologia operacional (OT) ao nosso sistema ERP e continuaremos nesse caminho.” O principal motivo para conectar essa tecnologia é aumentar a eficiência da produção, por exemplo, com geração automática de listas de peças técnicas durante o processamento autônomo de pedidos em sistemas de soldagem totalmente automáticos, bem como respostas de produção das unidades de produção ao nosso sistema ERP ", explica Marc Zachmann.

Wittmann Battenfeld oferece uma solução da Indústria 4.0 para os produtos; células de trabalho de injeção por moldagem completas, compostas por uma injetora, automação e dispositivos periféricos. Essa solução permite que as unidades de produção sejam formadas por meio de vários componentes conectados de forma inteligente, operando em uma célula de trabalho. Isso permite que os componentes individuais conversem entre si via OPC UA, compartilhem configurações, status e até mesmo realizem a auto-otimização. Esta combinação única de produtos inovadores e produção eficiente significa que a Wittmann Battenfeld está bem preparada para enfrentar o futuro.