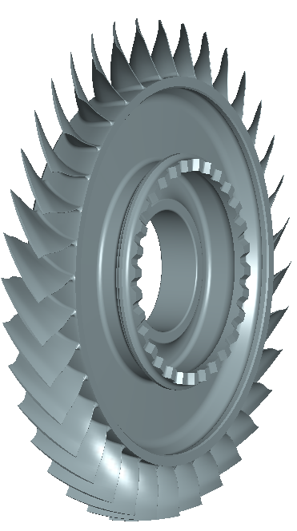

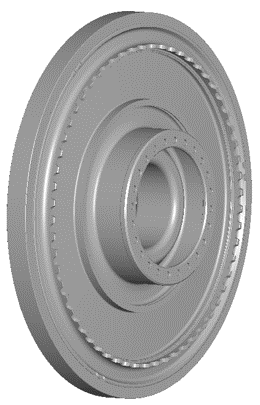

完整加工领域的核心能力:聚焦盘类零件

航空航天行业的盘类零件完整加工是WFL的核心竞争力之一。多年以来,WFL对于直径通常与工件长度相同或明显大于工件长度的盘类零件加工拥有着相当大的优势。最合适的盘类零件包括圆盘形以及环形零件。目前,最新的进展是直径高达2000毫米的盘类零件已经能够进行完整加工了。

说到盘类零件的加工,大多数生产专家都会马上想到立式加工。盘类零件的立式加工,特别是对于环形和圆盘形零件,确实有一些优势。最突出的是,工件装卸便捷。然而,立式加工的排屑通常是个问题,切屑和冷却润滑剂经常潴留在工件中并影响加工过程。在这点上卧式加工体现出相当大的优势。

谈及加工过程复杂的盘类零件,最重要的问题通常不仅与机械加工本身相关,而且与夹紧装置中工件的装载和找正有关。工件垂直装载和找正也是卧式加工的一个重要条件。WFL已经熟知这一概念和挑战,并可为盘类零件的卧式完整加工开发创新的完整解决方案,相较于立式加工,卧式加工解决方案优势明显。

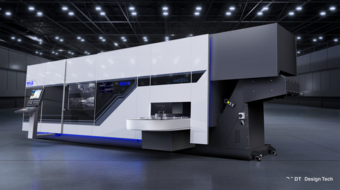

针对盘类零件卧式完整加工的WFL创新解决方案

在高精度、高刚性和全可变夹紧系统的基础上,各种夹紧装置,如工件专用托盘、动力卡盘、夹紧芯轴和夹套式夹头,可根据需要手动或自动更换。通过该解决方案,工件在外部垂直夹紧台或装卸站上的夹持托盘上被夹紧并找正。装卸站配备了与主轴箱完全相同的接口,采用稳定的短锥形安装结构,具有很高重复精度。夹紧装置包括工件可以被自动更换。当然,当使用动力卡盘时,工件可以被机械手直接更换到卡盘,并且也可以把工件转移到副主轴上,从而实现全六面加工。

WFL的自动化解决方案能够实现极其稳定的夹紧,并具有高度的重复精度。这一概念实际上也消除了在机床上设置夹紧装置所需的时间。

好处是显而易见的—— 快速,并且最重要的是,装置更换很精准,包括在机床中更换工件。

配有动力卡盘的卧式加工优势一览

- 简捷高效的工件装夹

- 因可在加工时同时进行安装调整而带来更高效率

- 因在机床外进行最优的准备工作而带来最大灵活性(零件可在加工时同时准备好,并存储在临时存放区)

- 卧式加工可获得最佳排屑流

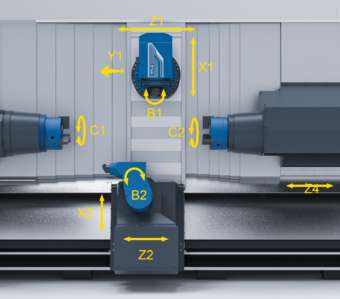

- 带车镗铣单元,以及在底部系统配备刀塔或单刀架的4轴加工,可获得更高生产率

- 若工件转移至副主轴,可加工零件后面

- 可在托盘夹具和液压动力卡盘间灵活更换

- 几乎可在所有WFL机床上选用燕尾槽刀座系统,在要用特殊刀具或重型内孔加工刀具时

根据不同型号的机床,可配额外刀座,比如除车钻铣单元外配备刀塔。第二加工单元被安装在下部系统。因此,可以同步在两个车削主轴或者在一个主轴上四轴联动来进行加工。WFL所有型号机床的一大重要特点是集成式测量探头,可用于卧式和立式加工,并确保工件加工质量。

M20车铣复合加工中心在加工盘类零件时的特别之处

在全新的M20车铣复合加工中心上,下部系统也具有B轴车削单元和自动换刀,特别对会带来刀具高度磨损且切削要求苛刻的材料(不锈钢、钛合金、超级耐热合金HRSA等),长时间无间断自动加工成为可能。借助于外部刀库,可具备更大的刀具存量。重新配置刀塔刀具所产生的非生产性停机时间被完全消除。

车削加工中生产效率提高80%可以实现。这些优势的结合使得盘类零件加工生产效率明显提高。工件在装卸站进行机外安装和找正,夹具装置和工件被机械手自动更换,由于使用第二单刀架,以及没有设置工件或者下部刀具(EWT)的停机时间,显著减少了加工时间。