测量

为您的复杂工件提供最高的制造精度

为了制造高质量要求的复杂零件,过程必须在“闭环”中控制。

WFL开发的测量方法能够在复杂工件上实现最大的制造精度和最严格的尺寸和位置公差。一系列测量工具可用于此目的:

我们与Blum, Hexagon和Renishaw公司合作,以确保最精确的测量。

手动测量

在制造过程中,测量基本上可以分为两种类型:手动测量和自动测量。

在手动测量的情况下,操作员负责进行测量并管理测量数据。另一方面,在自动测量的情况下,机器负责测量和测量数据的管理。

手动测量在制造业中仍然被广泛使用,因为从短期来看,手动测量比使用现代测量设备更便宜。然而,使用手动测量时,必须考虑到潜在的错误率、过程中断和由此导致的生产时间增加。

过程测量

结合下面描述的测量循环包,机床中使用的开关测量探头允许在制造过程中集成一系列智能测量和校正策略。由于精确的线性刻度调整到钢的热膨胀系数和微差测量过程,这使得实现了非常高的精度水平。测量结果可存储在控制系统的硬盘上,以备工艺文件之用。测量记录也可以用打印机打印出来。

除了数控进给轴的位置测量系统(玻璃分划尺和旋转测量系统)用于测量长度和直径外,该机器本质上与3D测量机一样。使用机床作为测量机,由于其工作环境恶劣,必然会带来测量精度和长期稳定性的问题。例如,考虑在有空调的房间里安装测量机可以消除热的影响。

不管怎样,工件过程测量有许多好处,这已成为许多复杂制造任务的基本特征。

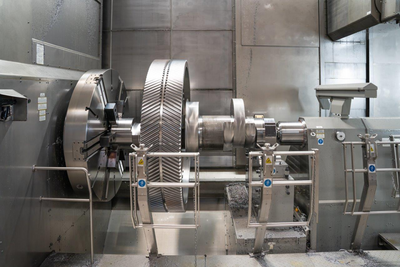

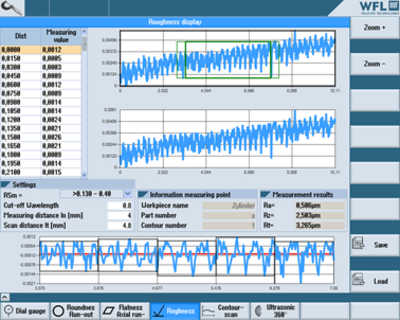

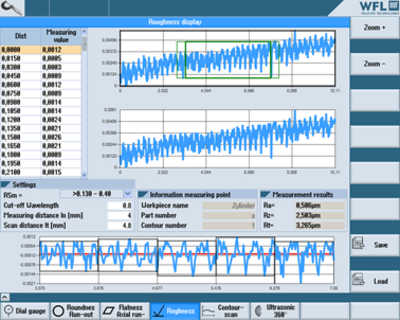

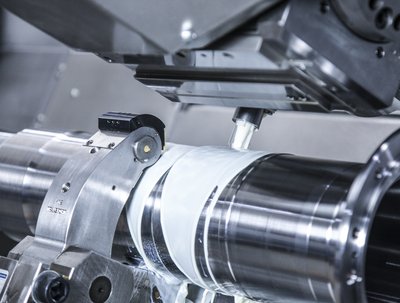

扫描测量

大型、重型和复杂工件的加工对测量系统提出了重大挑战。通过扫描测量系统,可以直接在机器上进行数字测量和模拟扫描过程。模拟探头“扫描”表面,在瞬间产生数千个测量值。快速测量高达2米/分钟,完全准确。这使得全自动圆度,跳动,轴向跳动,形状和齿测量成为可能。

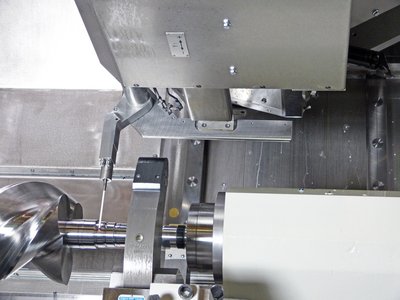

车削-镗孔-铣削单元的工件综合测量

一种特殊的变体是固定在车削-镗孔-铣削单元上的过程中测量探头,用于集成工件测量。这可以完全自动旋转进或出,而不需要更换加工刀具,从而减少工件交货时间。当对非常严格的公差使用测量切削时,它对精度也有有益的影响。

超声波测量

超声波测量单元可以测量组件的壁厚。这种方法用于无法用测量探头测量的较长管道或较深的内部轮廓。WFL测量循环可以方便地测量和分析壁厚。例如,不同的分析算法可用于确定内部轮廓的居中误差。

超声波壁厚自动测量用于常规工件测量探头测不到的管状工件的精确质量监测和内外径(同心度)位置的确定。

| 半自动壁厚测量 |

+ 非常好的成本效益 |

| 带自动加载测量探头的自动壁厚测量 |

| +1.5–30毫米的大测量范围 +全自动测量过程 +没有冷却液流量的问题 |

| 带旋转测量探头的自动壁厚测量 |

+可以进行360°扫描 |

校准装置包括温度补偿

来自冷却液系统的温度稳定的水流经校准装置,该装置沿Y轴方向安装在尾架上,并有一个盖子,可防止污垢进入测量区域。