Misurazione

Massima precisione di lavorazione per i vostri pezzi complessi

Per produrre in modo sicuro pezzi complessi con requisiti di qualità elevati è necessario guidare i processi in una procedura "closed loop".

La procedura di misurazione ideata da WFL permette di raggiungere la massima precisione di produzione con tolleranze di misurazione e di posizione molto ridotte su pezzi complicati. A tale scopo sono disponibili strumenti di misurazione molto differenti:

- misurazione manuale

- misurazione In-Process

- misurazione a scansione

- misurazione del pezzo integrata sull'unità di tornitura - foratura - fresatura

- misurazione a ultrasuoni

- dispositivo di calibratura inclusa compensazione della temperatura

I nostri partner per misurazioni di precisione sono le aziende Blum, Hexagon e Renishaw.

Misurazione manuale

Fondamentalmente la misurazione in un processo di produzione può essere suddivisa in due settori: misurazione manuale e automatizzata.

Con la misurazione manuale l'operatore esegue la misurazione e gestisce i relativi dati. Con la misurazione automatizzata, invece, è la macchina che esegue la misurazione e anche la gestione dei relativi dati.

La misurazione manuale è ancora molto utilizzata nelle produzioni in quanto viene vista come più economica rispetto agli strumenti di misurazione moderni in un periodo di tempo limitato. Tuttavia, nelle misurazioni manuali, si devono considerare anche la quota dei potenziali errori, le interruzioni del processo e il conseguente allungamento del tempo di produzione.

Misurazione In-Process

Il sensore di misura impiegato nella macchina utensile unitamente ai pacchetti dei cicli di misurazione descritti successivamente consente di integrare nel processo di produzione diverse strategie intelligenti di misurazione e correzione. In questo modo, attraverso precisi sistemi di misura lineare adattati al coefficiente di espansione termica dell'acciaio e procedure di misurazione della differenza, è possibile ottenere una precisione molto elevata. Ai fini della documentazione di processo è possibile registrare i risultati di misurazione sul disco fisso del controllore. Inoltre, è possibile stampare un protocollo di misurazione con una stampante.

In linea di principio, la macchina lavora come una macchina di misura 3D, utilizzando, in questo caso, i sistemi di misurazione della posizione degli assi di avanzamento NC (parametri del vetro e sistemi di misurazione rotativi) per rilevare la lunghezza o il diametro. È naturale che l'impiego di una macchina utensile con condizioni ambientali difficili utilizzata come macchina di misura comporti determinati problemi riguardo alla precisione di misurazione e alla stabilità a lungo termine. Si pensi solamente agli influssi termici che in una macchina di misura possono essere eliminati con l'installazione in una sala climatizzata.

La misurazione In-Process presenta comunque molti vantaggi per il ciclo di produzione per cui, nel caso di numerosi compiti di lavorazione complessi, è irrinunciabile.

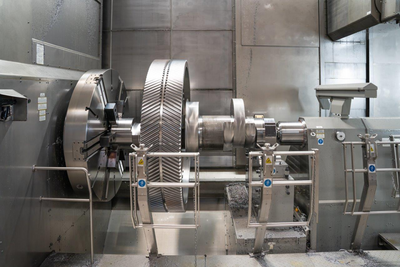

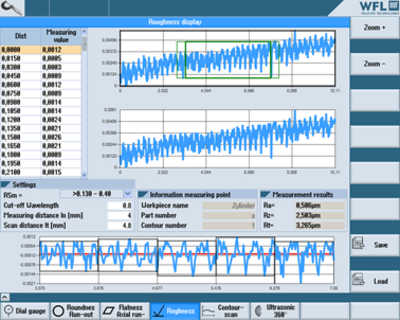

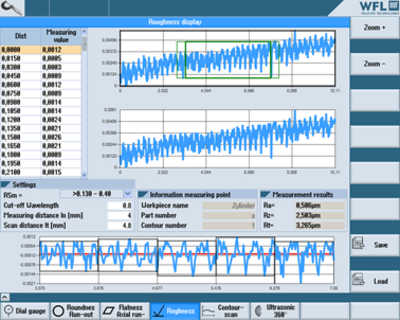

Misurazione a scansione

I sistemi di misurazione prevedono grandi sfide quando si tratta di lavorare pezzi grandi, pesanti e complessi. Con i sistemi di misurazione a scansione, le misurazioni digitali e le procedure di scansione analogiche possono essere effettuate direttamente sulla macchina. L'interruttore analogico, tramite la "scansione" sulla superficie, genera migliaia di valori di misurazione in un breve lasso di tempo, consentendo una misurazione rapida e fino a 2 m/min con la massima precisione. É possibile effettuare la misurazione in modo completamente automatico della rotondità, rotazione concentrica e planare, forma e dentatura.

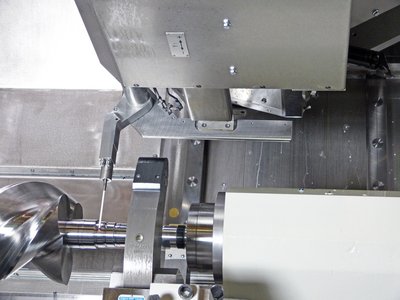

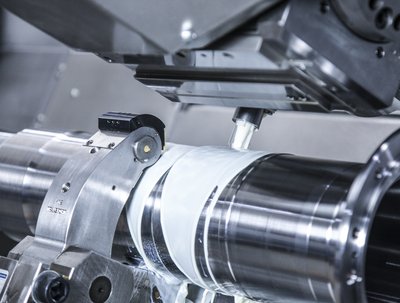

Misurazione del pezzo integrata sull'unità di tornitura - foratura - fresatura

Una variante speciale è rappresentata da un sensore di misura "In-Process" montato sull'unità di tornitura - foratura - fresatura per la misurazione integrata del pezzo. Il sensore può essere orientato verso l'interno o verso l'esterno in modo completamente automatico senza dover sostituire l'utensile di lavorazione, riducendo, quindi, il ciclo operativo del pezzo. Si hanno dei vantaggi anche per quanto riguarda la precisione quando si lavora con taglio di misura in caso di tolleranze molto ristrette.

Misurazione a ultrasuoni

L'unità di misurazione a ultrasuoni permette di misurare lo spessore di parete di componenti. Questo metodo viene impiegato in caso di tubi lunghi o profili interni profondi che, nella maggior parte dei casi, non è più possibile misurare con un sensore di misura. Con i cicli di misurazione WFL gli spessori di parete vengono misurati e analizzati facilmente. Grazie a vari algoritmi di analisi, è possibile determinare l'errore di centratura di un profilo interno.

La misurazione a ultrasuoni automatica dello spessore di parete permette un controllo preciso della qualità e di stabilire la posizione del diametro interno ed esterno (concentricità) di pezzi tubolari per i quali non è possibile raggiungere il punto di misurazione utilizzando un sensore di misura del pezzo tradizionale.

| Misurazione semiautomatica dello spessore di parete |

+ costi molto ridotti |

| Misurazione automatica dello spessore di parete con sensore di misura sostituibile |

+ ampio campo di misurazione 1,5 - 30 mm |

| Misurazione automatica dello spessore di parete con sensore di misura orientabile |

Possibile scansione a +360° |

Dispositivo di calibratura inclusa compensazione della temperatura

Il dispositivo di calibratura attraverso il quale scorre l'acqua a temperatura stabilizzata proveniente dall'impianto refrigerante è montato sulla contropunta in direzione dell'asse Y ed è munito di una copertura che impedisce allo sporco di penetrare nella sala di misurazione.