測定

複雑なワークピースのための究極の製造精度

高品質要件のある複雑な部品の製造には、プロエスを「閉ループ」で制御する必要があります。

WFLが開発した測定法により、複雑なワークピースでも、厳格な寸法と位置公差による最高の製造精度を達成できます。この目的のために、さまざまな測定ツールが用意されています。

当社はBlum、Hexagon、Renishaw社との提携により、可能な限り正確な測定に努めています。

手動測定

製造プロセスでは、測定は基本的には手動/自動測定の2種類に分けられます。

手動測定時、オペレーターは測定を行い、測定データを管理する責任があります。他方で、自動測定では機械が測定を行い、測定データを管理します。

手動測定は、最新の測定装置を使用するよりも短期的には安価であり、製造現場では今でも広く使用されています。しかし、手動測定では、潜在的なエラー率、プロセスの中断、その結果として生産時間の増加を考慮する必要があります。

インプロセス測定

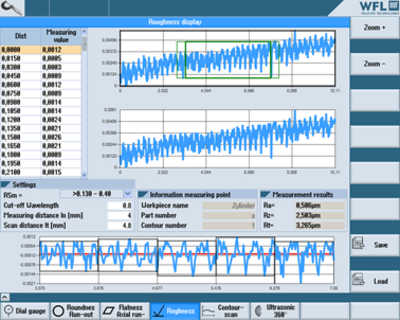

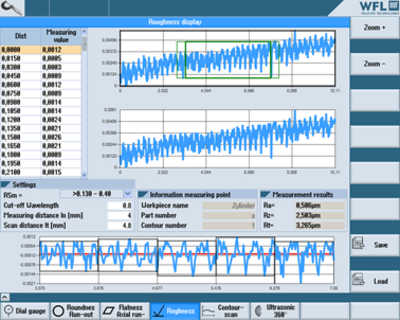

以下で説明する測定サイクルパッケージと組み合わせて、機械ツールで使用するスイッチング測定プローブにより、製造プロセスにおけるさまざまなスマート測定と補正戦略の統合が可能になります。これにより、鋼の熱膨張係数に合わせて調整された正確なリニアスケールと示差測定法プロセスにより、非常に高いレベルの精度を達成できます。プロセスの文書化のために、測定結果は制御システムのハードディスクに保存することができます。測定プロトコルはプリンターでも印刷可能です。

機械の機能は、NC送り軸の位置測定システム(ガラス定規と回転測定システム)を使用して長さと直径を測定する以外は、基本的に3D測定機と同じです。測定器として機械ツールを使用する場合、これは過酷な環境下で使用されるため、必然的に測定精度や長期間安定性に問題が生じます。例えば、エアコンのある部屋に測定器を設置することで、排除できる熱の影響を考えてみましょう。

しかし、ワークピースのインプロセス測定には多くの利点があり、多くの複雑な製造作業で必須機能となっています。

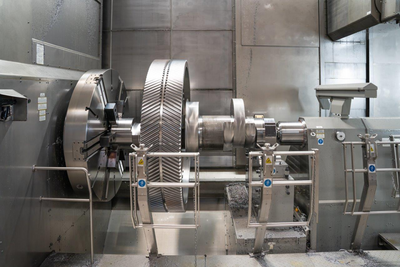

スキャン測定

大型で、重量のある、複雑なワークピースの機械加工は測定システムにとって大きな課題です。スキャン測定システムを用いることで、機械でデジタル測定とアナログスキャンプロセスを直接実行できます。アナログプローブは表面を「スキャン」し、一瞬で数千の測定値を生成します。完全な精度で、最大2 m/分の高速測定が可能です。これにより全自動の真円度、振れ、軸振れ、形状、ギア歯の測定が可能になります。

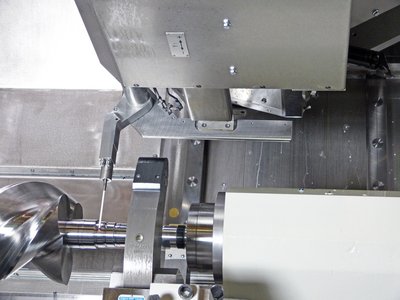

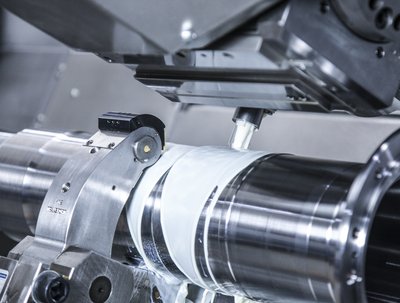

旋削-ボーリング-ミーリングユニットで統合されたワークピースの測定

特別なバリエーションの1つは、統合されたワークピース測定用の旋削-ボーリング-ミーリングユニットに固定されたインプロセス測定プローブです。これはマシニングツールを交換せずに全自動でスイベルイン/アウトできるため、ワークピースのリードタイムを短縮することができます。非常に厳格な公差で切断を測定する際の精度にも利点があります。

超音波測定

超音波測定ユニットを使うと、コンポーネントの肉厚測定が可能です。この方法は、測定プローブを使用して測定できない長いパイプや深い内部輪郭に使用されます。WFL測定サイクルにより、肉厚を簡単に測定し、分析できます。例えば、さまざまな分析アルゴリズムを使用して、内部輪郭のセンタリングエラーを特定できます。

自動超音波肉厚測定は、従来のワークピース測定用プローブでは測定点に到達できない管状ワークピースの精密な品質監視や内外径の位置決め(同心度)に使用されます。

| 半自動肉厚測定 |

+ 非常にコストが安い |

| 自動ローディング測定プローブによる自動肉厚測定 |

+ 1.5–30 mmの広い測定範囲 |

| 旋回式測定プローブによる自動肉厚測定 |

+ 360°スキャン可能 |

温度補正を含む校正装置

冷却システムからの安定した温度の水がY軸方向の心押し台に取り付けられた校正装置に流れており、測定スペースへの汚れの侵入を防ぐカバーが付いています。