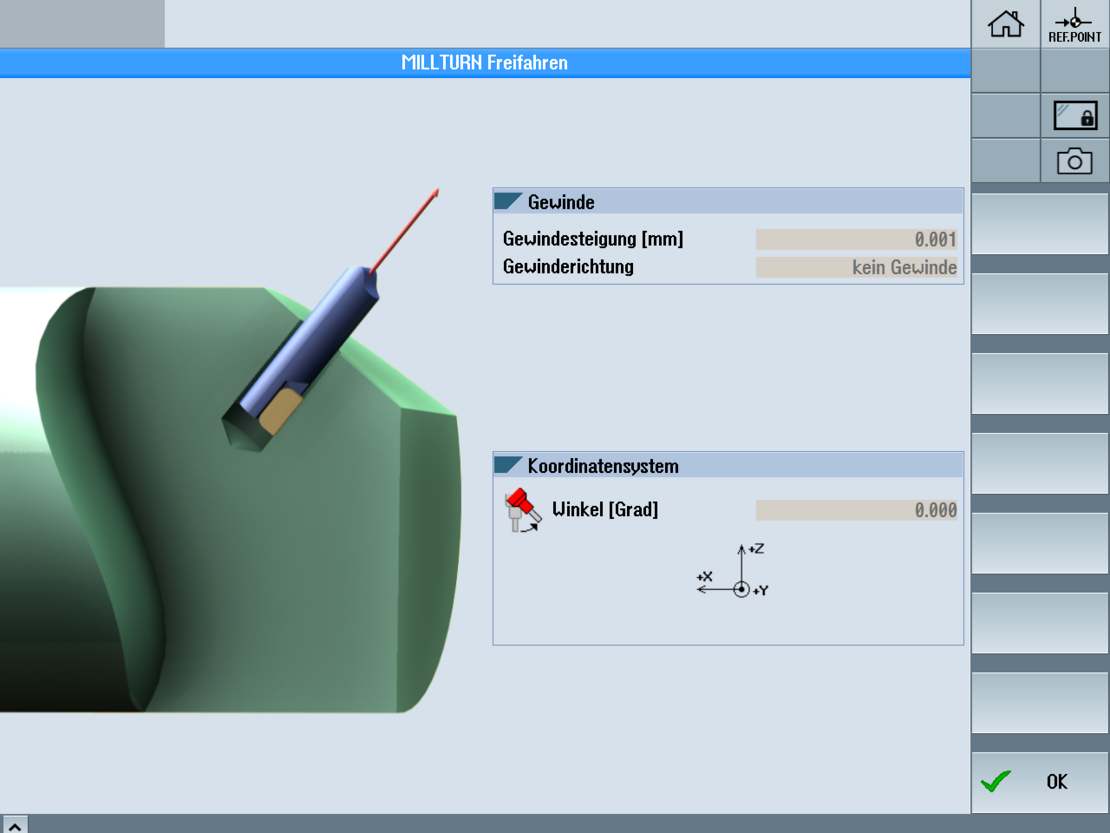

WFLサイクル

すべての機械加工作業に適したサイクル

標準サイクル

旋削、ドリルおよびミーリング

WFLの技術サイクルは、プログラミングを大幅に簡略化し、希望の生産成果を達成する最短ルートです。広範な技術ソリューションによりすべての加工要件が満たされます。

- ネジ切り旋削

- 溝

- 逃げ溝

- 輪郭保護付き機械加工

- ネジの逃げ溝

- ねじ切り

- ネジのチェーン

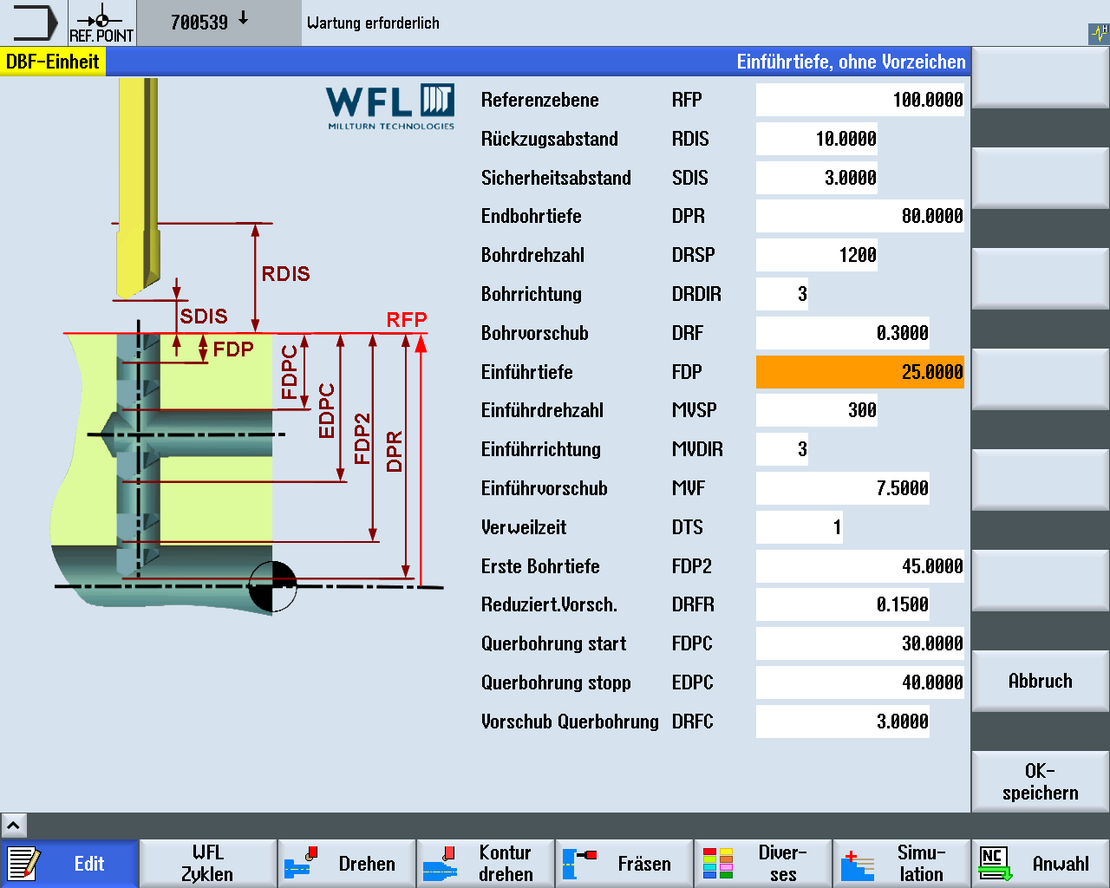

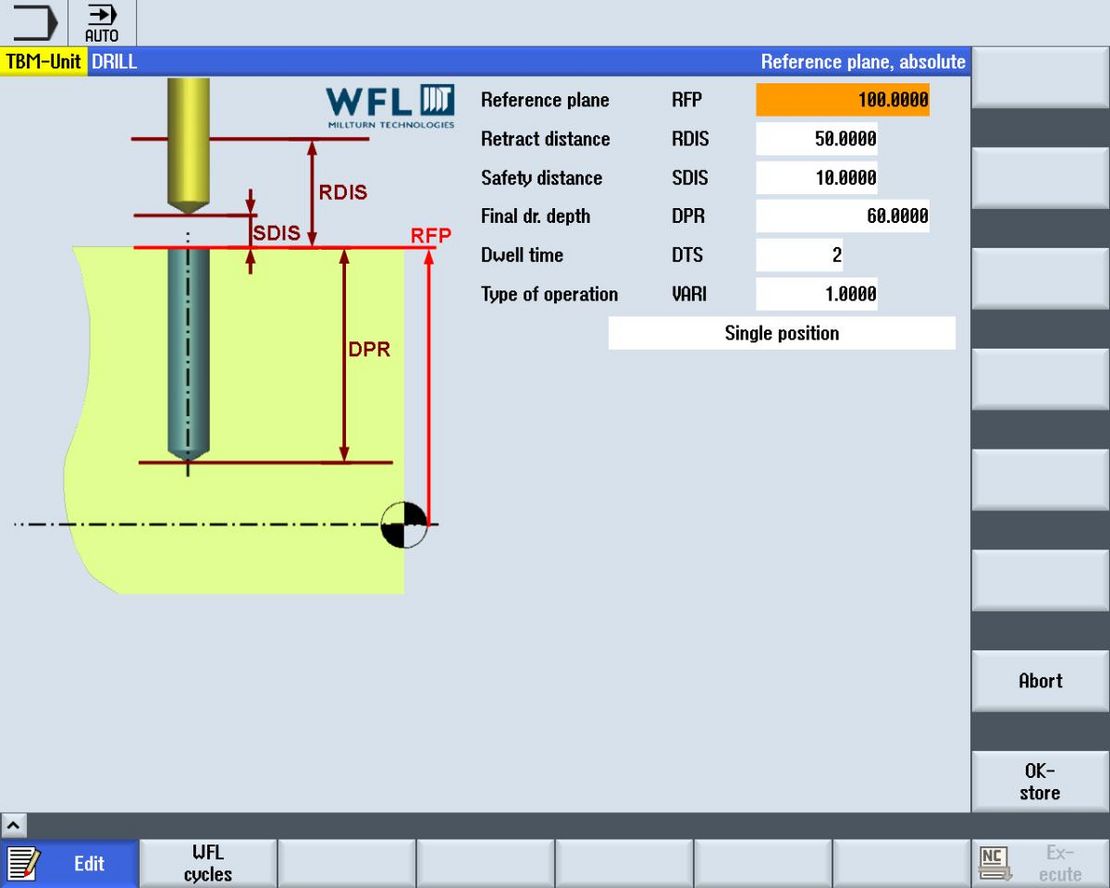

- ドウェル時間を伴うドリル加工、研削、切削

- チップ破壊によるドリル加工

- 深穴ドリル加工

- 補正チャックを使用するまたは使用しないタッピング

- ボーリング

- ガンドリル加工

- 可変供給によるドリル加工

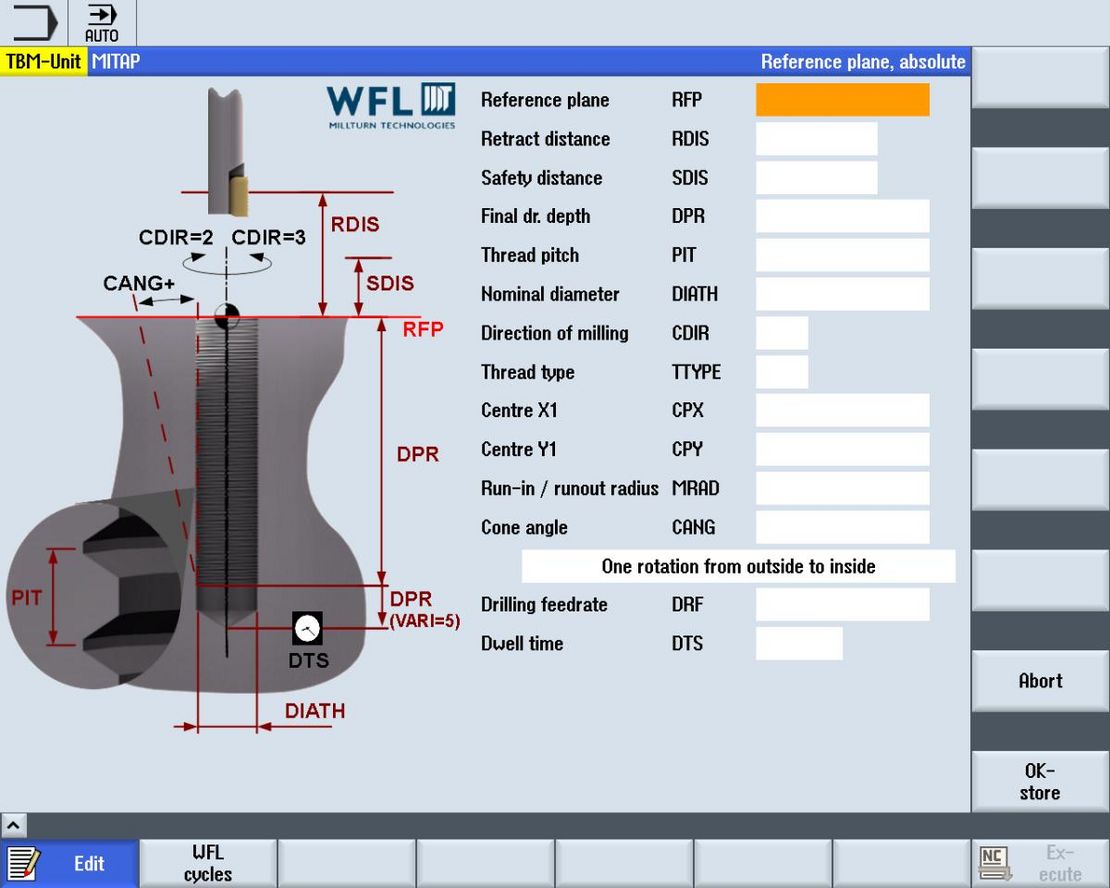

- 円筒および円錐ねじのミーリング

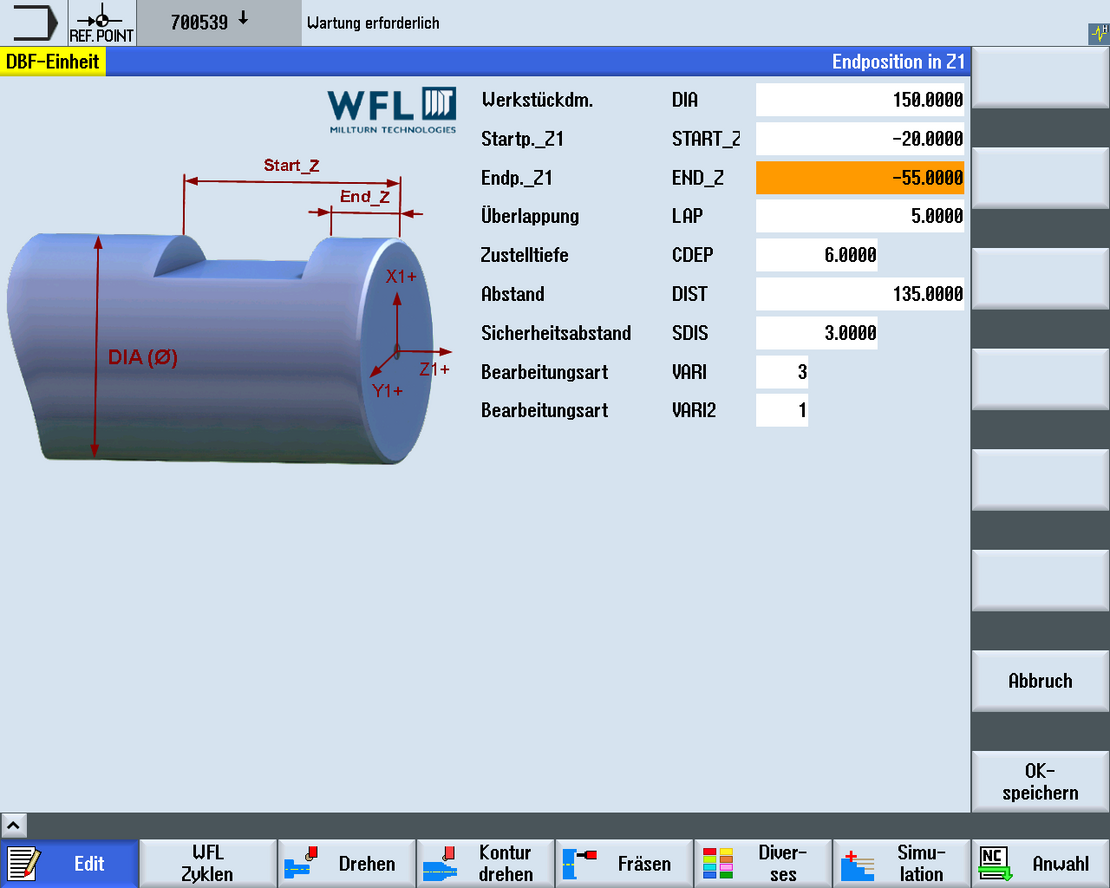

- 円筒ピースの正面ミーリング

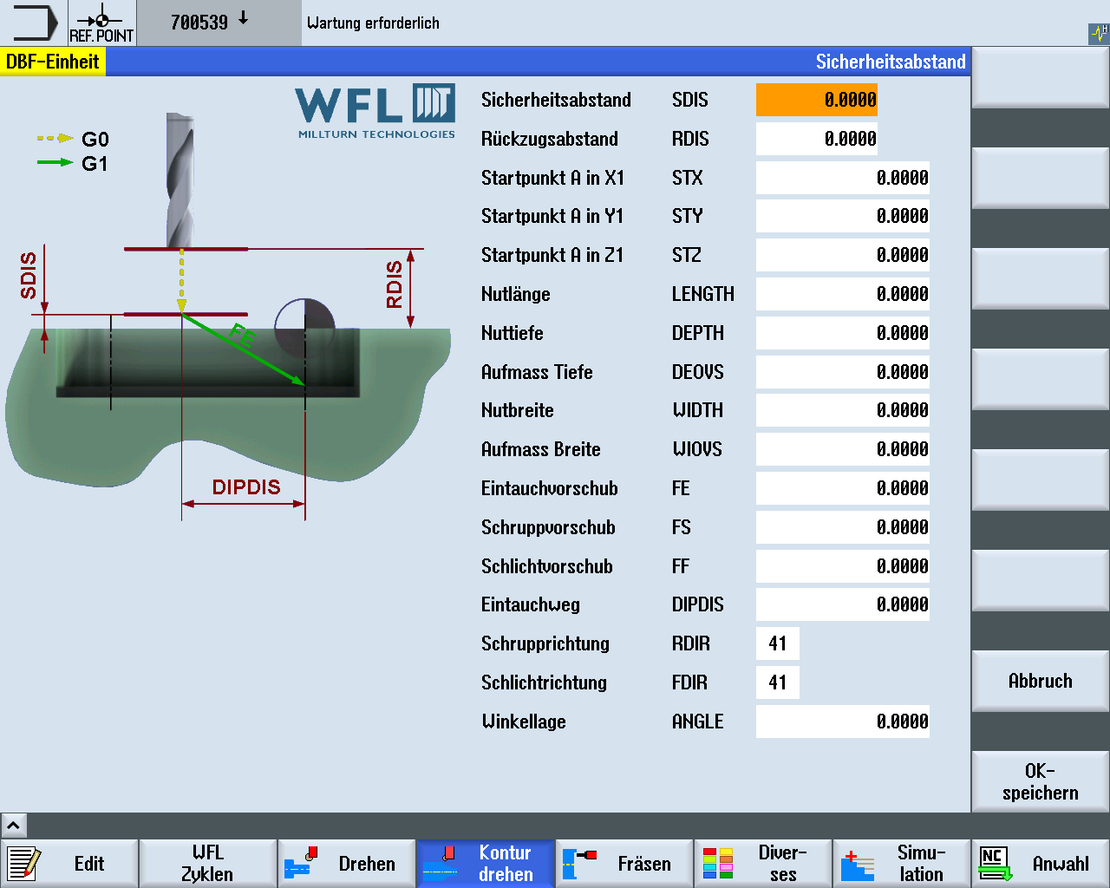

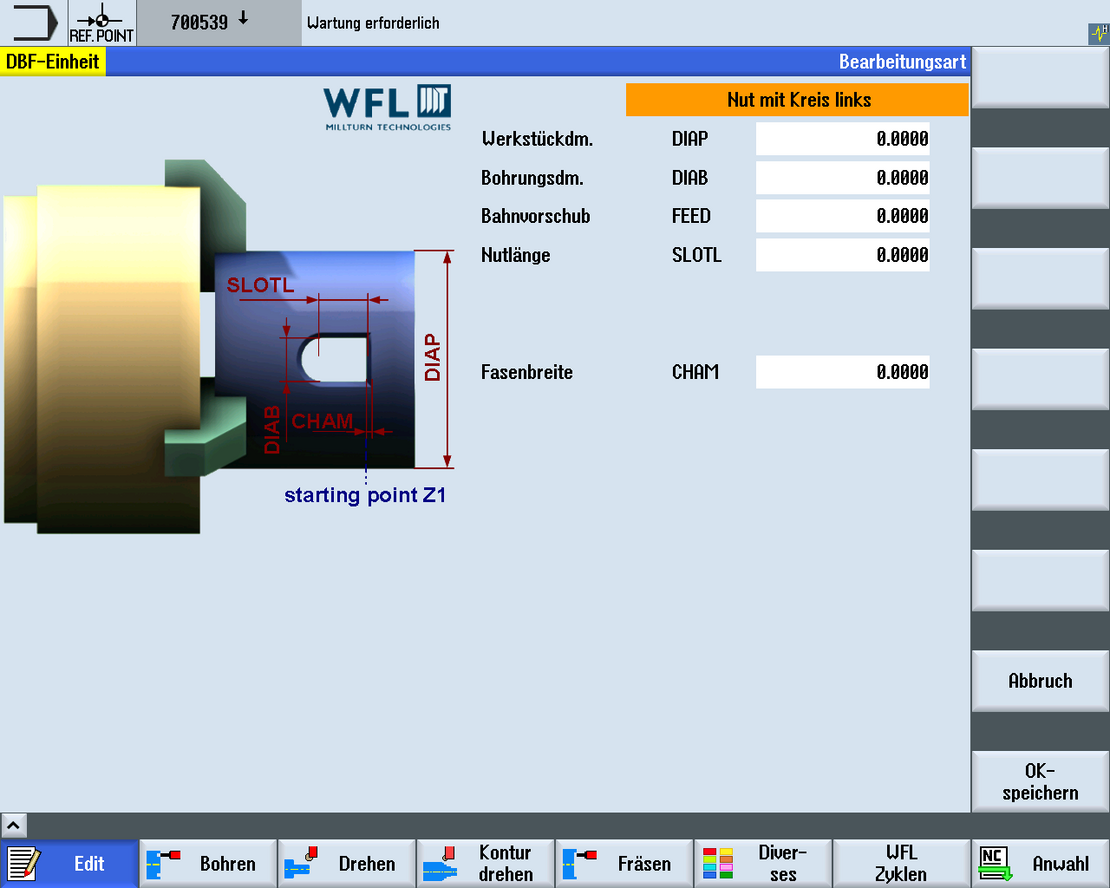

- キー溝のミーリング

- 回転ミーリング

- 正面ミーリング

- 輪郭ミーリング

- 長方形スタッドのミーリング

- 円形スタッドのミーリング

- 長方形ポケットのミーリング

- 円形ポケットのミーリング

機械加工と供給

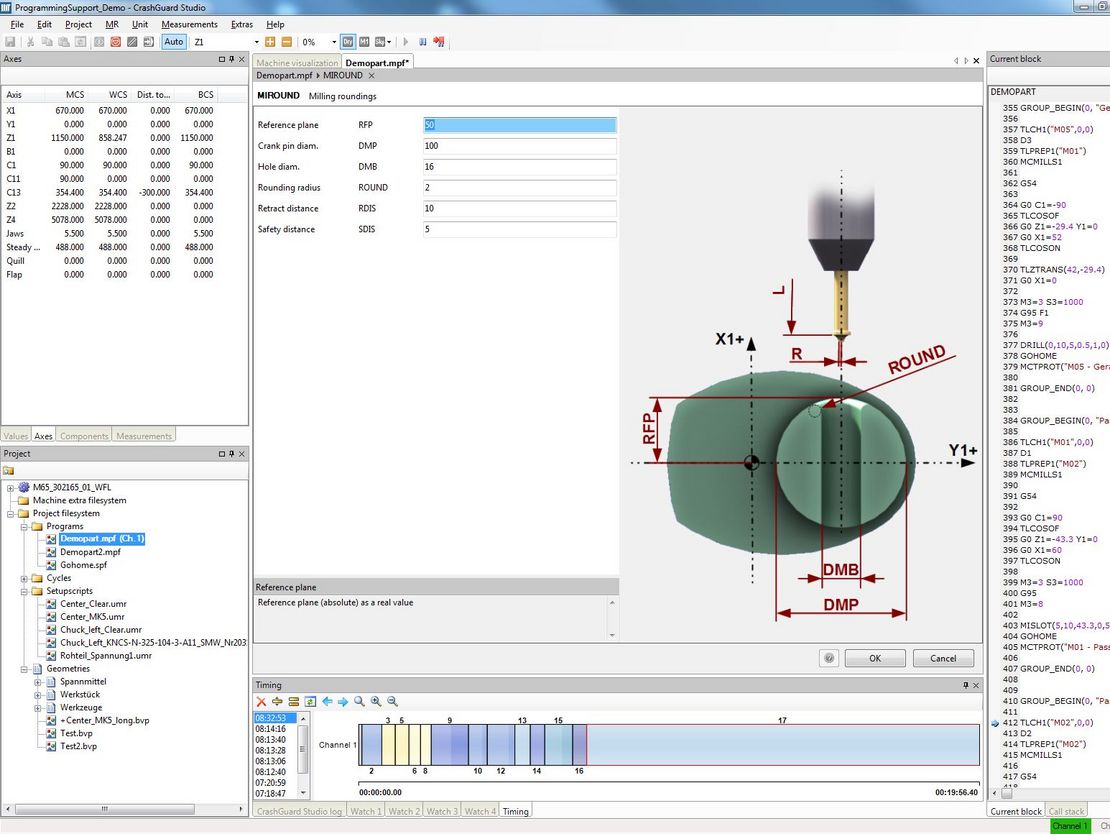

クランクシャフト機械加工、供給ツールを使用した複雑な多軸加工、または研削加工によるワークピース仕上げ用のサイクルパッケージは、ニーズに基づいたサイクル構成のため、部門固有の要件を迅速かつ効率的に処理できることを明確に示しています。

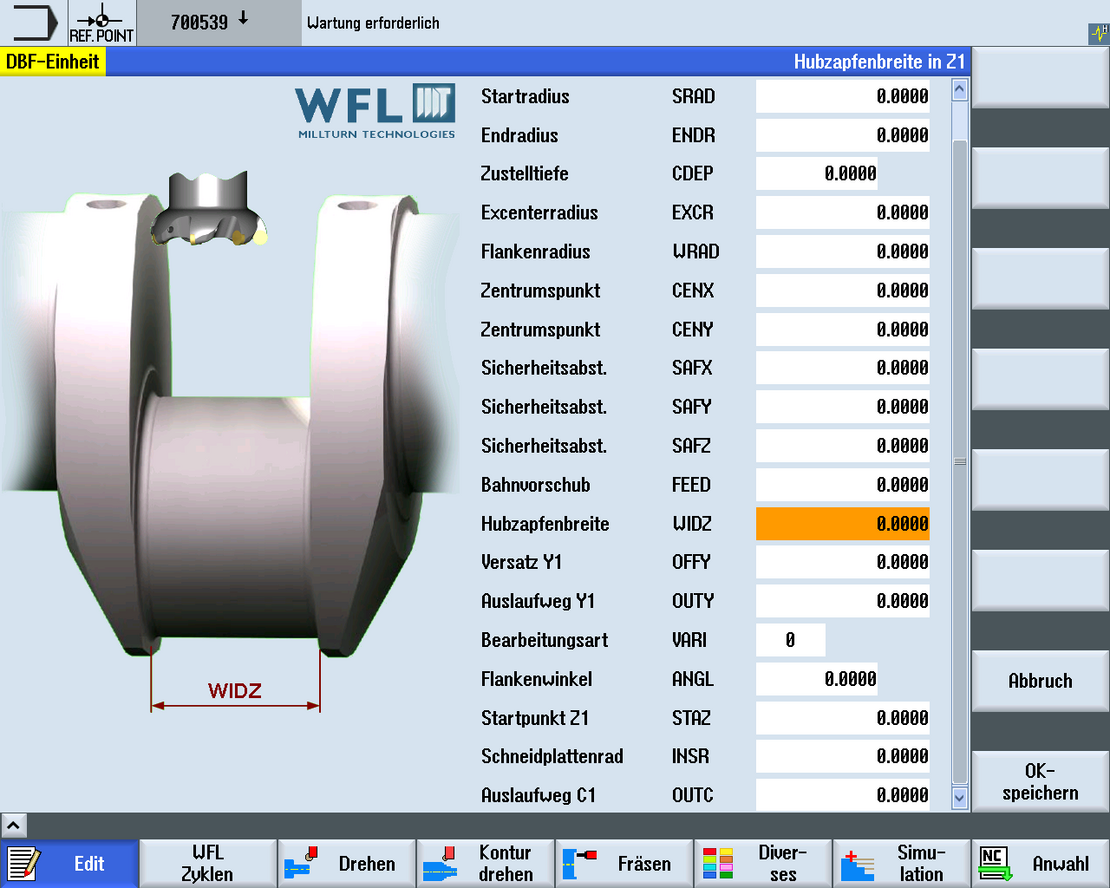

Cranx – クランクシャフトプロファイラー

- Cranx-Basic(基本クランクシャフトパッケージ)

- Cranx-Advanced(拡張クランクシャフトパッケージ)

- Cranx-Plus(全クランクシャフトパッケージ)

Utronix – 仮想U軸

- Utronix(仮想U軸)

その他のオプションサイクル:

- 非回転供給ツール(ボトルボーリング)の機能パッケージ

- 回転供給ツール(U軸用ツール)の機能パッケージ

- 5軸加工パッケージと旋回B軸での旋削

- 旋削VAMねじ

- ワークピースの刻印

- 3軸補間によるデバリング(中央穴)

- 中央穴のラウンド加工(ボールノーズタイプカッター付き3軸)

- (傾斜)オイル穴の丸み付け加工用機能パッケージ

- 研削加工用機能パッケージ

- 90°穴のラウンド加工(プロファイルミーリングカッター付き5軸)

- カムミーリング

- ピストンの回転ミーリング

- 圧力シリンダーの回転ミーリング

- ピルガミルローラーの加工

- 円筒形トラックの伝送とミーリング

- スプライン補間

- 3Dツール半径補整

- データマトリックスコードの刻印

ギア切削

高精度要件のフィリグリー内部ギアから高い粗削り効率が必要な大型の外部ギアまで、WFLはあらゆる種類のギア切削に最適な技術ソリューションを提供します。

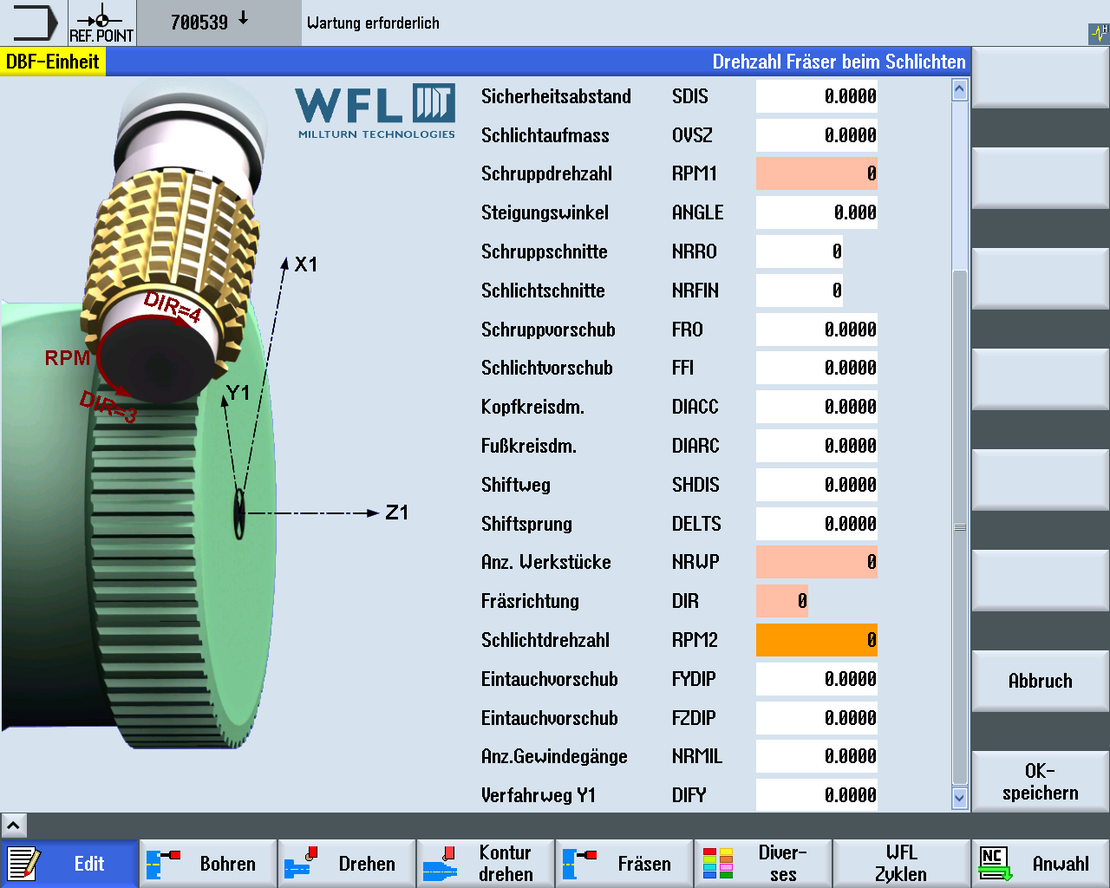

- Flanx-Hob(外部ギアのギアホブ)

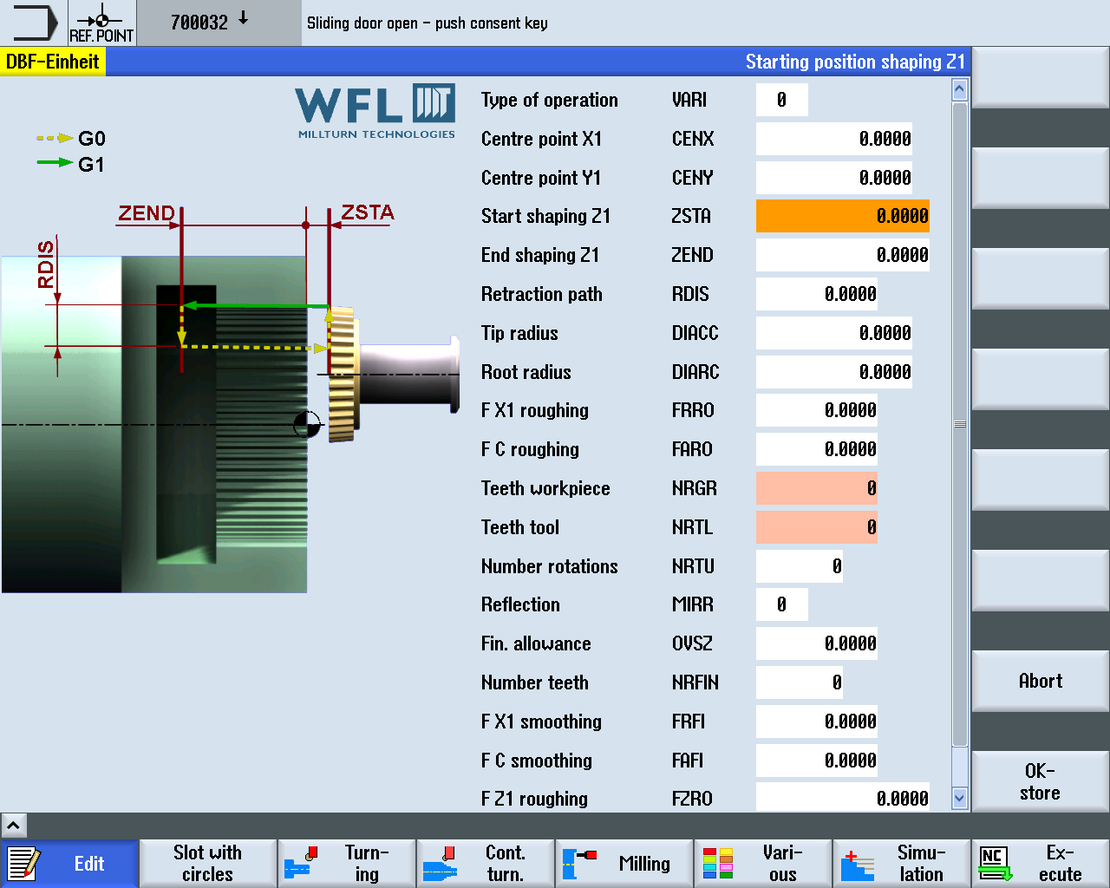

- Flanx-Spline(外部ギアおよび内部ギアの成形用)

- Flanx-Plus(Flanx-Hob と Flanx-Spline のサイクルパッケージ)

- Flanx-LM(標準ミーリングツールを使用する大型ギヤのミーリング用)

- Flanx-Hob(外部ギアのミーリング用)

測定

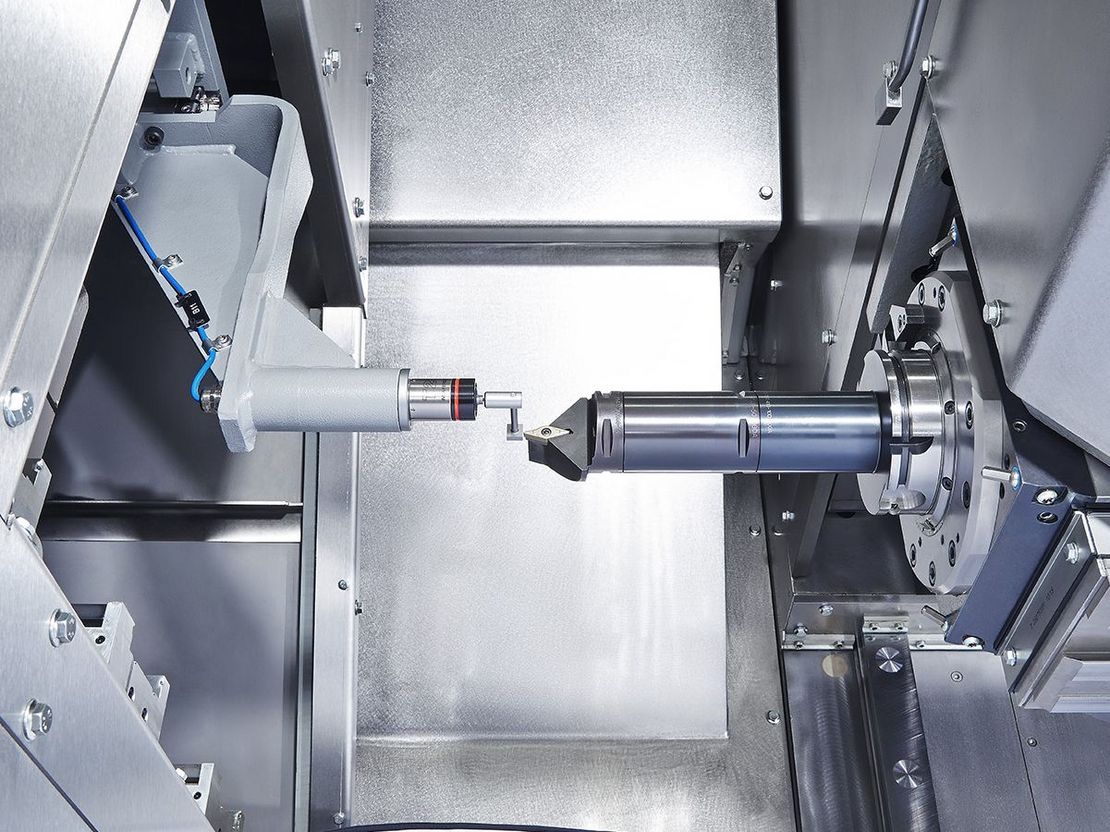

高精度測定プローブ、リニア直接測定システム、バックラッシュフリー減摩性ガイドウェイにより、MILLTURNは3D測定機に変わります。WFLを使うと、包括的なモジュラー式の測定ソフトウェアとインテリジェントな測定ストラテジーに関する実証済みの専門性により、ユーザーは最初から可能な限りエラーを生じやすい可変因子を排除することができます。

標準測定サイクルパッケージ

- 任意の軸でプロービング

- 2点計測

- 測定点補正メモリへの保存またはゼロ点オフセット

- 測定プローブの校正

拡張測定サイクルパッケージ

- ミーリングスピンドル軸の Z1軸に対する平行度チェック

- 超音波肉厚測定

- 携帯型測定器からの測定データのワイヤレス転送

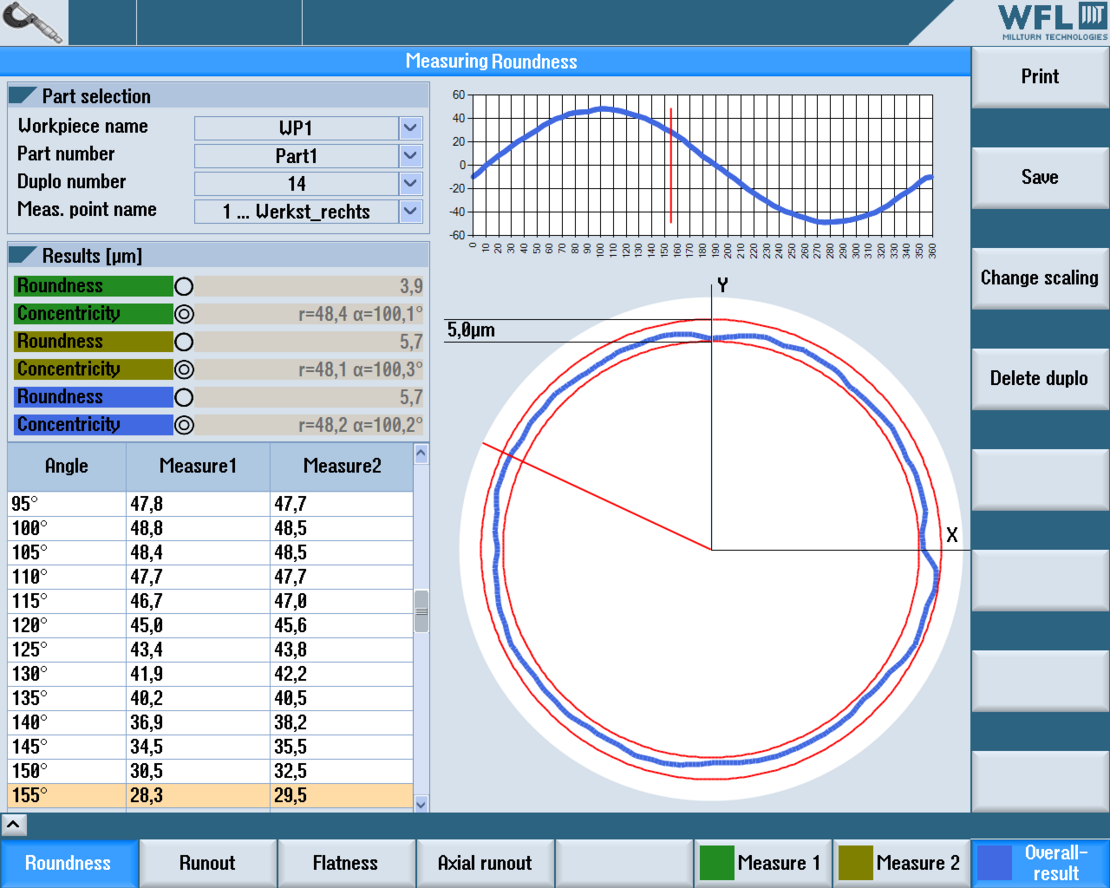

- 真円度および同心度測定の機能パッケージ

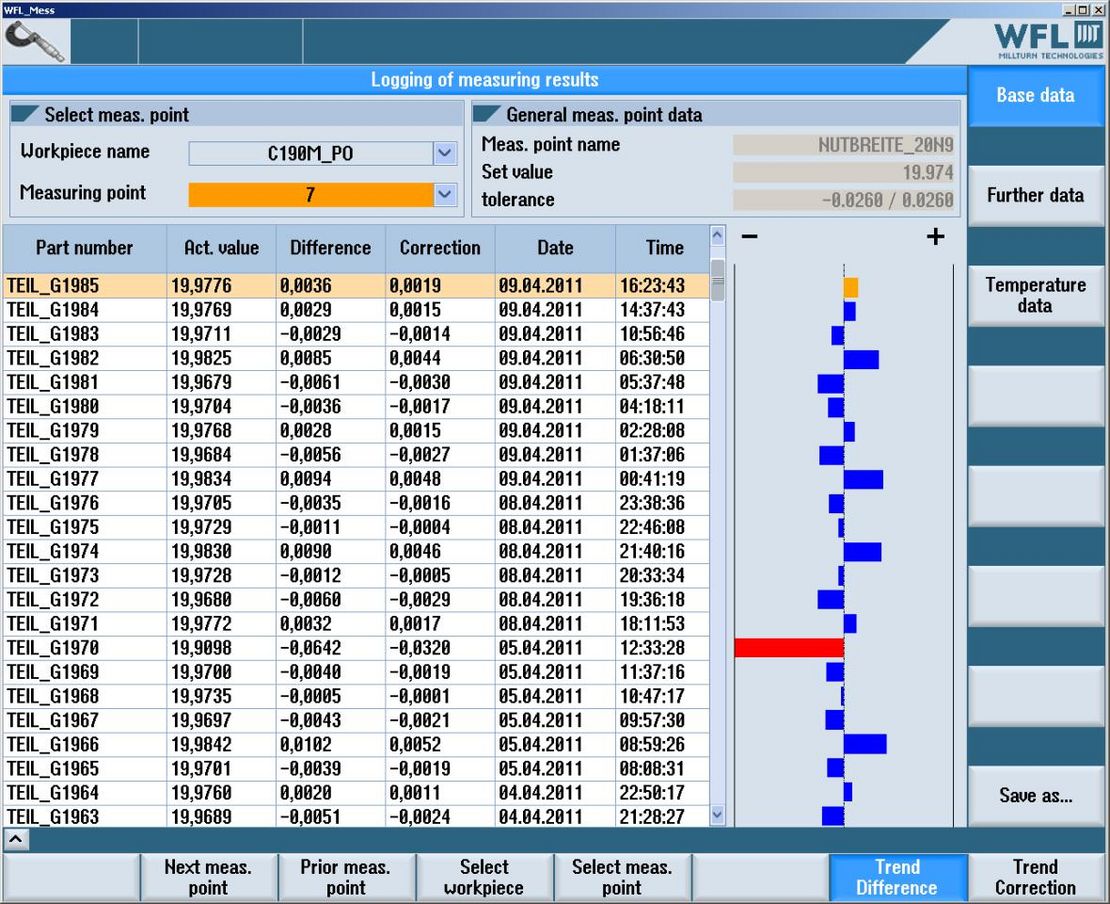

- 測定データのハードドライブ記録

- 金属接触による増分ツール修正

測定データの記録

スキャン

- 真円度、振れ、平坦性、軸振れ

- 表面測定

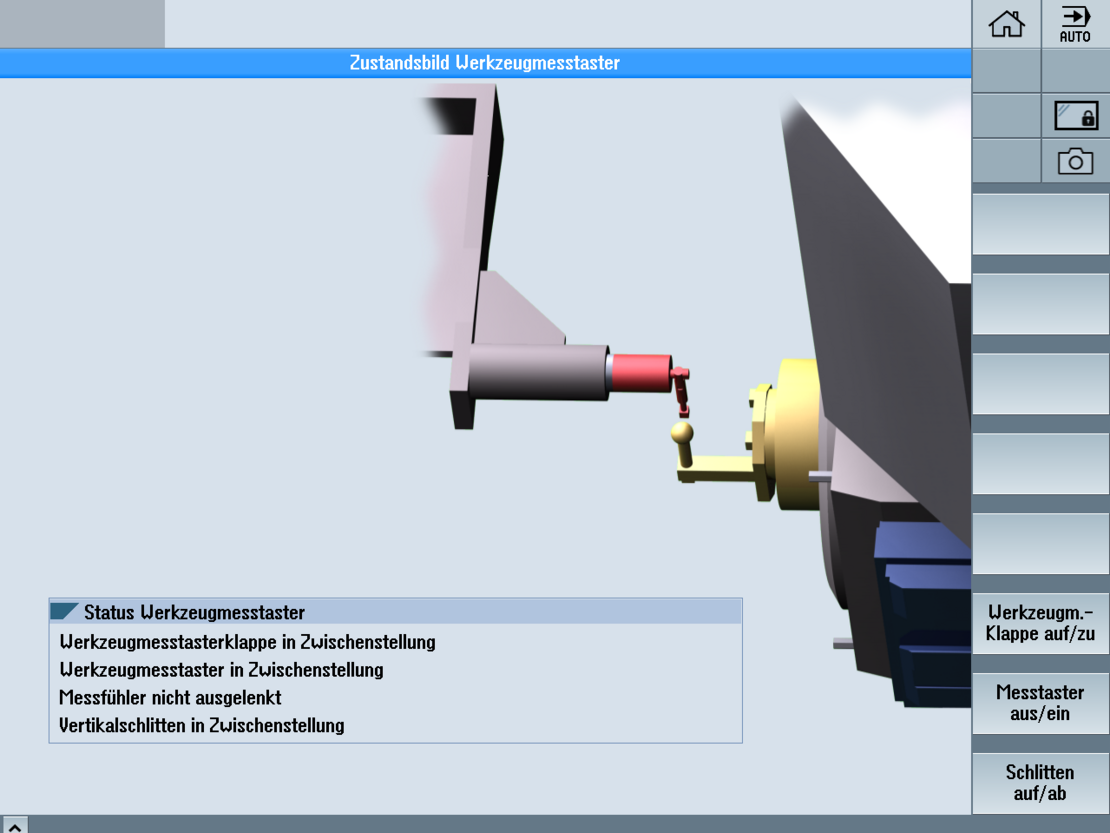

ツールコントロール

ツール制御サイクルを使用して、旋削、ドリル、ミーリングツールを測定できます。

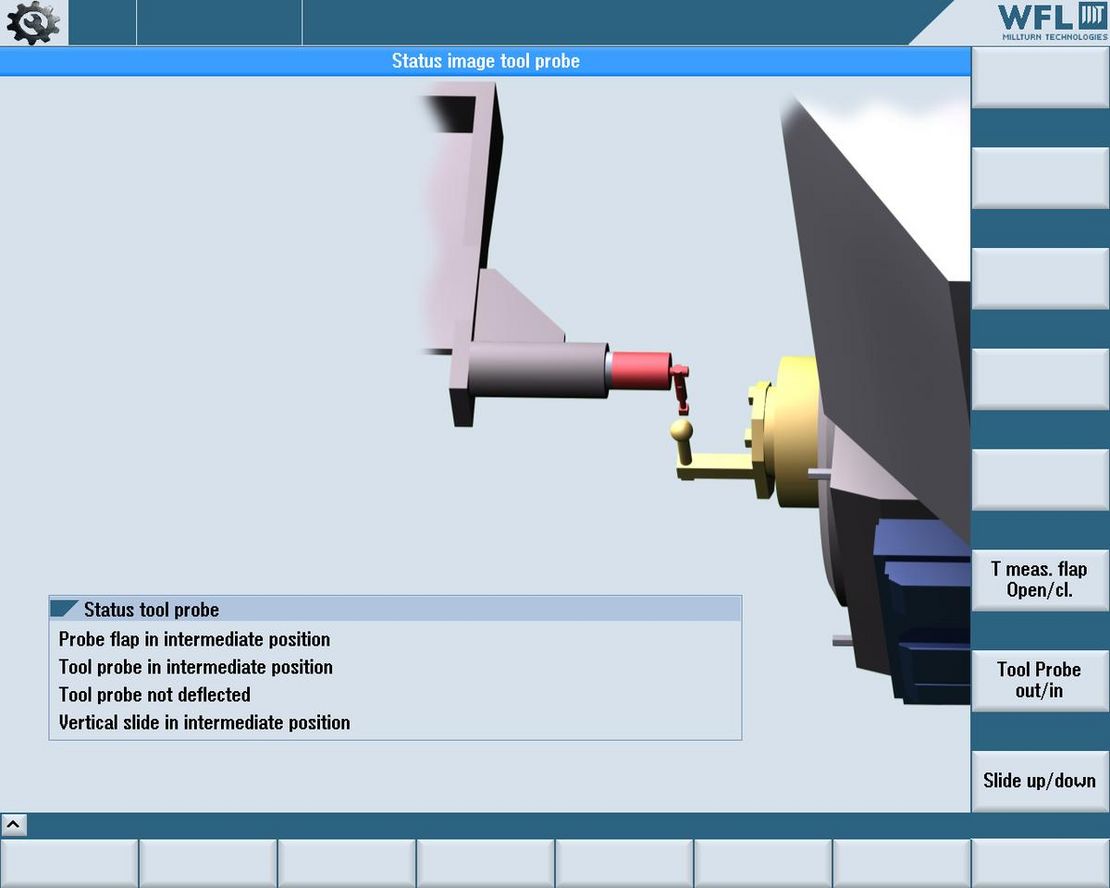

- ツールプローブの校正

- ツールの自動測定

- 切削半径の測定

- ツールの手動測定

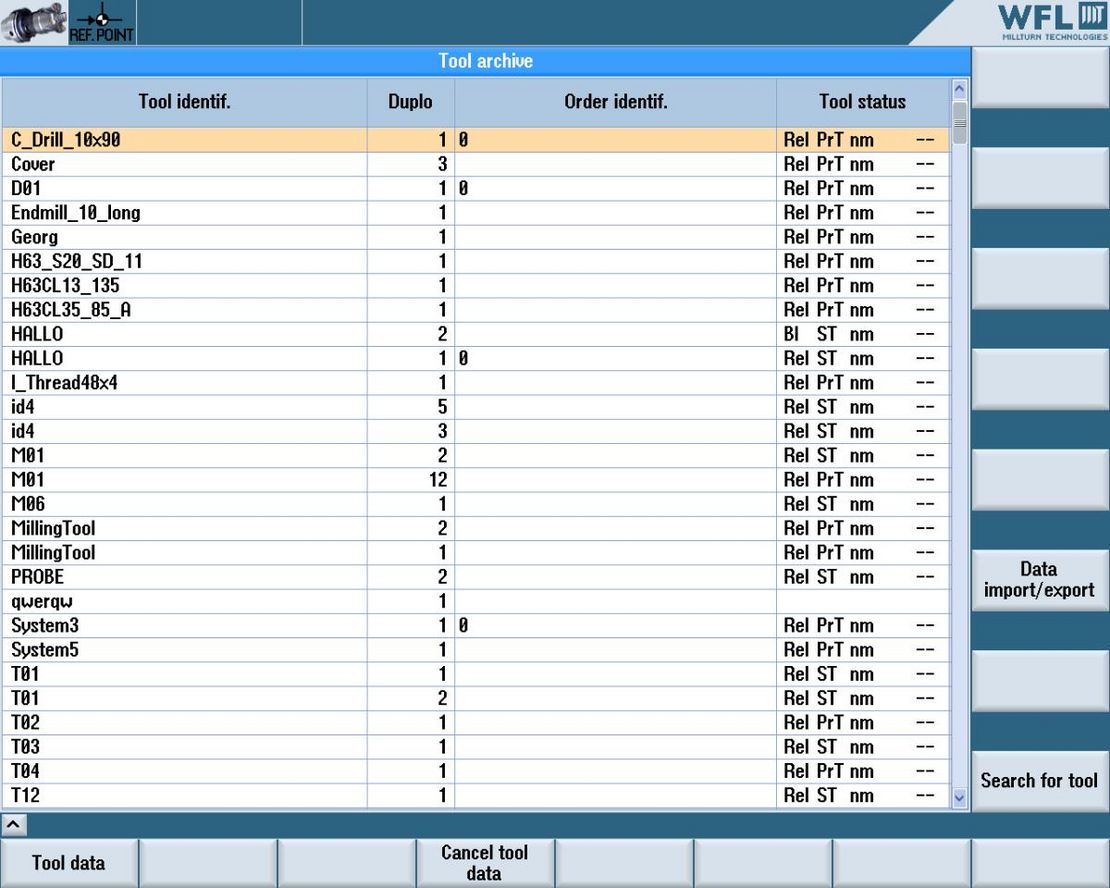

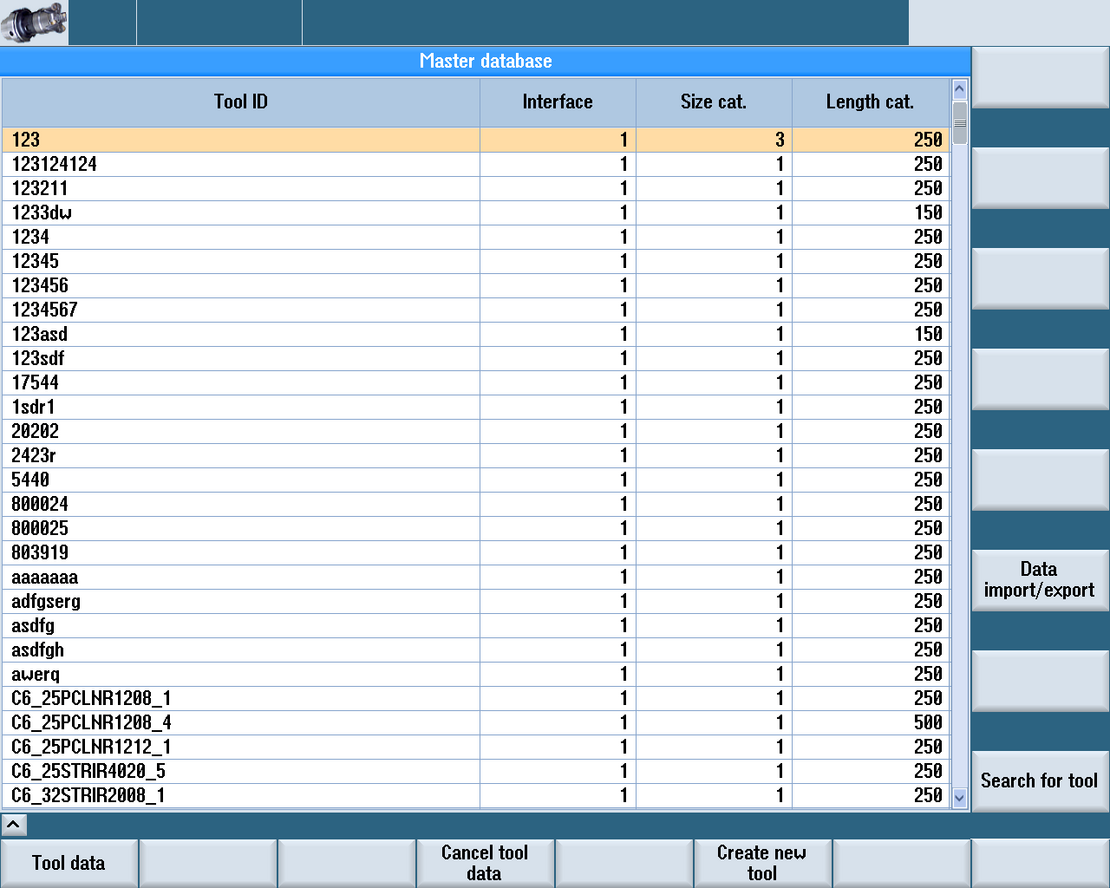

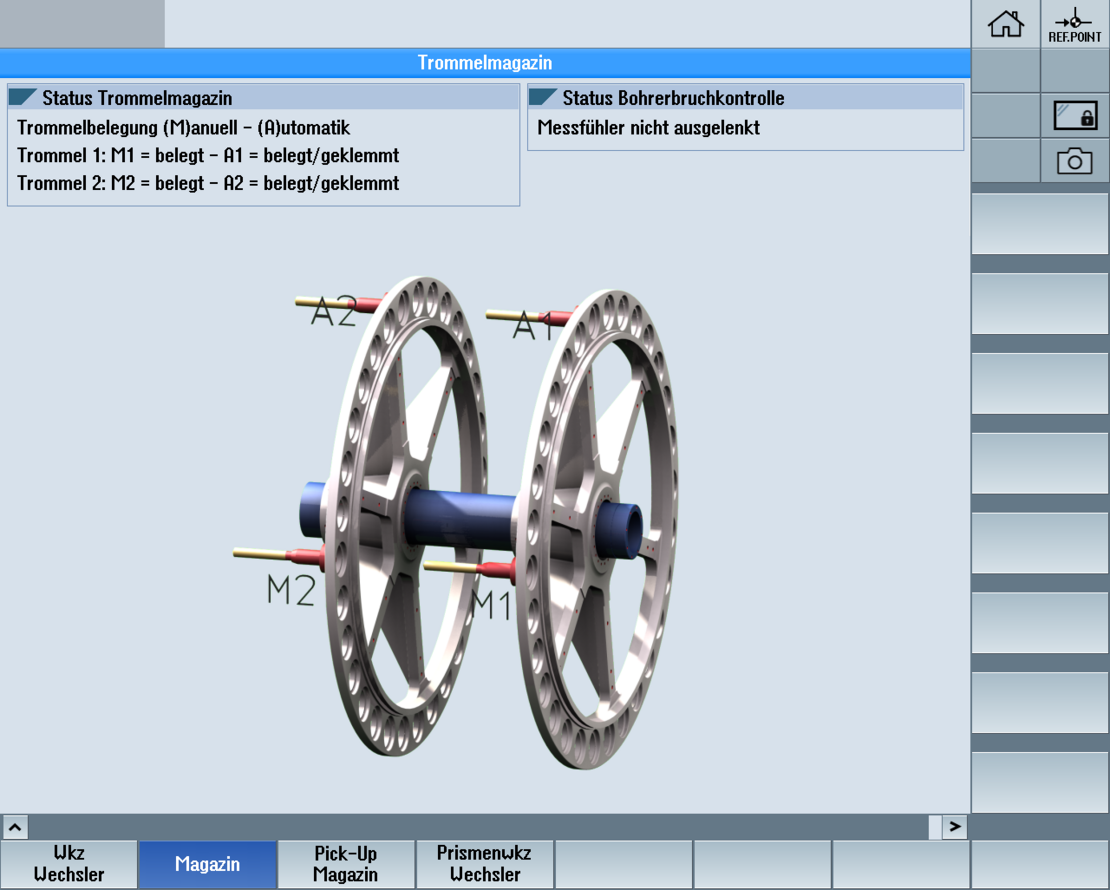

ツール管理

ツール管理ソフトウェアソリューションにより、既存のツールに関する情報はすべて統一された方法で整理されます。これにより、ツールは寿命になるまで常に使用されるため、設定時間が大幅に削減され、ツールコストも最小化されます。

- ツール管理

- ツール識別子システム

- 仮想マガジン

- ツールデータアーカイブ

- ツールマスターデータベース

- ツール要求管理

- ツールメッセンジャー

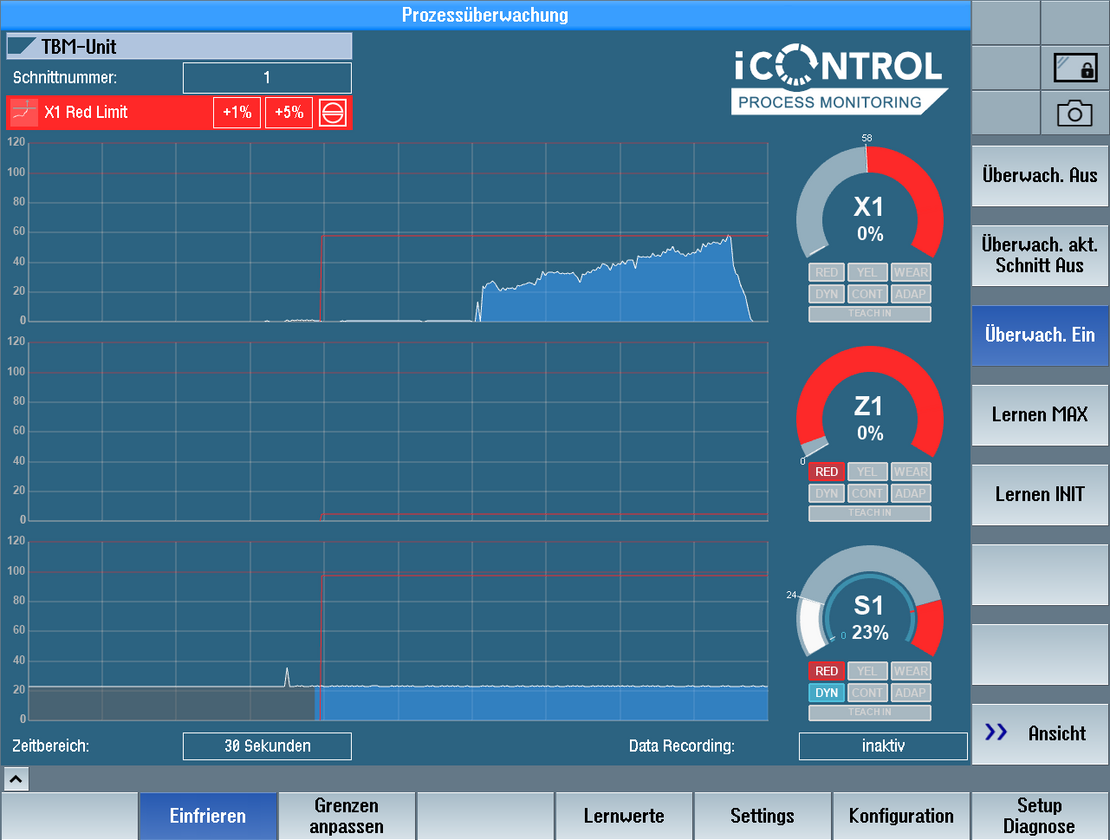

プロセスの最適化

効率性を高めるインテリジェントソフトウェアソリューションにより、機械やツールへの過負荷およびユーザー介入なしに、可変削り代を使用した信頼性の高いブランク機械加工プロセスを確保します。

- 適応制御(供給およびスピンドル速度)

- ミーリングスピンドルのトルクおよび速度制限

- 自動形状チェック

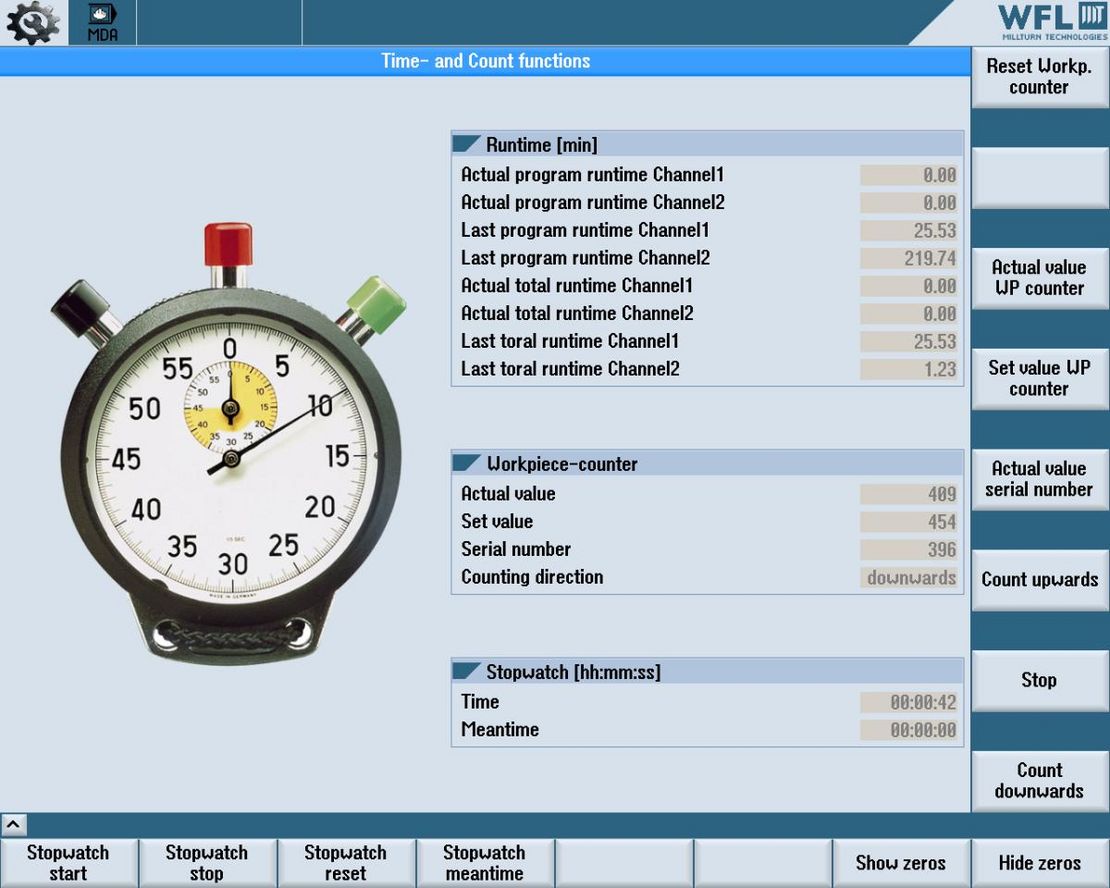

- プロセス時間記録

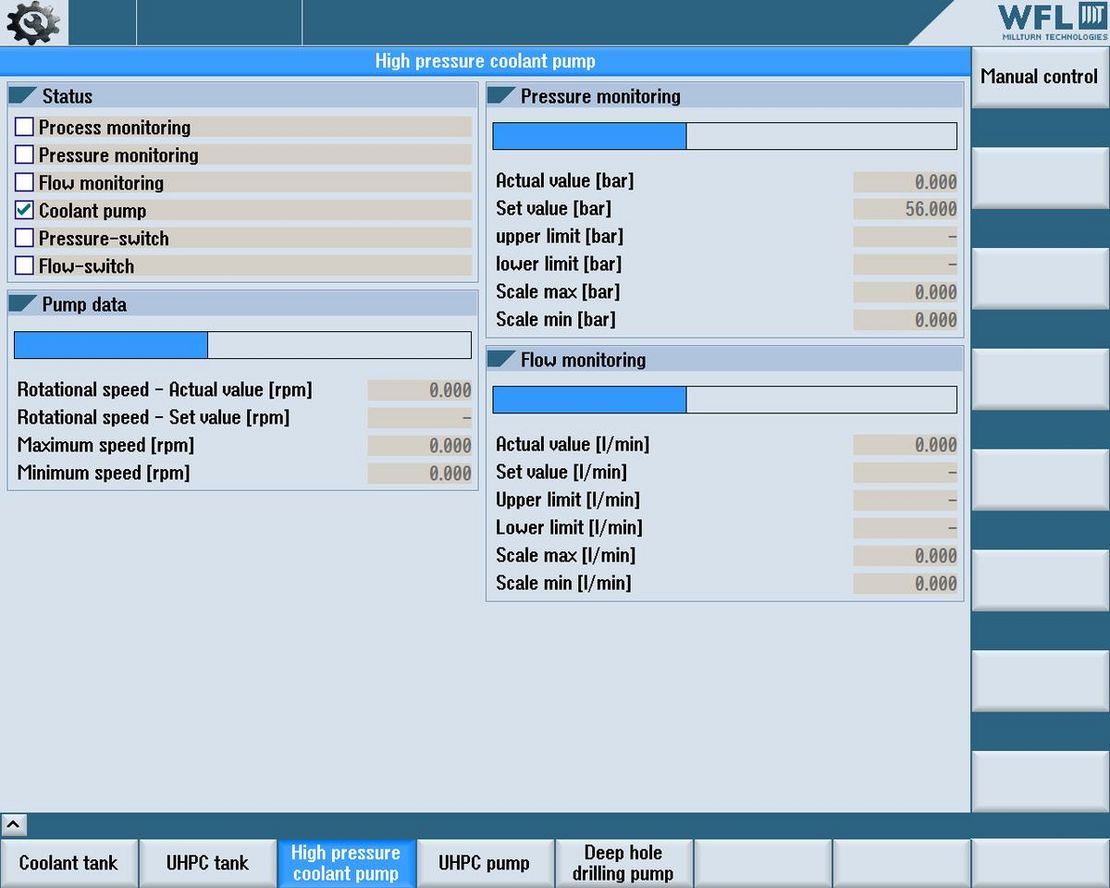

- 圧力制御と流量監視による冷却液ユニット制御

プロセスの安全性

ワークピース、ツール、機械の安全性はすべての機械加工プロセスにおける中心的な目標です。プロセス監視ですべての切断力成分を個別に登録することで、例えばツールの破損を確実に検出できます。緊急後退ルーチンにより停電による廃棄のリスクを最小限にとどめます。

- 駆動独立型緊急後退ルーチン、レベル1

- 駆動独立型緊急後退ルーチン、レベル2

- 制御主導型緊急後退ルーチン

- iControlベーシック+

- iControlアドバンスト+

- 入力画面の自動表示