Gama completa de mecanizado en la reunión tecnológica de WFL

Pronto llegará de nuevo el momento: la tradicional reunión Tecnológica de WFL tendrá lugar del 21-23 de junio del 2022. Los visitantes tendrán la oportunidad durante los 3 días de evento y en una superficie de más de 4.000m², de ver por sí mismos cómo WFL marca tendencias. En el recinto ferial se realizarán mecanizados en directo de piezas con diámetros de 100mm a 1180mm y longitudes de 150mm a 5240mm. Una novedad es la automatización del robot móvil en la probada M65 MILLTURN. Además, a los visitantes les esperan apasionantes debates de expertos sobre las tendencias y los avances más novedosos del sector.

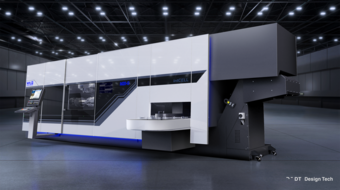

En la reunión tecnológica de WFL de este año podrá experimentar en directo las nuevas M20-G MILLTURN. Una de las máquinas con contrahusillo está equipada con una innovadora solución de automatización, la llamada intCELL. Completamente nueva es la unidad de fresado – taladrado y torneado con motor de husillo integrado y un eje B con motor de par. Otro aspecto destacado es el portaherramientas individual con eje B en el carro inferior. Los sistemas inferior y superior se pueden utilizar simultáneamente. Ambos sistemas son alimentados por un cambiador de herramientas fiable y dinámico desde un almacén común. Esto significa que incluso las piezas más complejas se pueden fabricar de forma muy eficiente en ambos husillos al mismo tiempo y que ya no es necesario el ajuste habitual de la torreta de herramientas. Gracias a la posibilidad de desplazar el centro del husillo de fresado hasta 100mm por debajo del centro de torneado, se pueden producir patrones de taladrado frontal de hasta Ø 200mm con alta precisión, sin girar el eje C.

Otra ventaja clave de la máquina es la posibilidad de integrar fácilmente una amplia gama de opciones de automatización. La nueva célula de fabricación integrada „intCELL“ está montada en el lado derecho de la máquina, las piezas de trabajo se colocan en el suministrador de banda. Con el concepto de carga integrada, WFL ha reducido el espacio necesario en un 50% en comparación con una célula de fabricación convencional. La carga integrada de la M20-G está diseñada para piezas de plato de hasta 300mm de diámetro y 15Kg de peso pieza. Para las piezas entre puntos es posible un diámetro de la pieza de 100mm y una longitud de pieza de 300mm.

Un diseño que llama la atención

El diseño de la máquina es innovador. El frontal de cristal templado de superficie completa tiene una pantalla integrada de datos de rendimiento y un panel táctil para manejar cómodamente el almacén de herramientas desde la parte delantera de la máquina. Las luces LED, especialmente eficientes desde el punto de vista energético, garantizan una iluminación perfecta del área de trabajo. El estado de la máquina se visualiza a través de una franja luminosa LED claramente visible en la zona inferior de la protección deslizante.

La M20 se ofrece con contrapunto o contrahusillo y dispone de accionamientos dinámicos y potentes. La potencia de torneado de hasta 44kW es suficiente para el mecanizado de materiales difíciles. El husillo de fresado de hasta 25 kW y 20.000 min-1 está perfectamente equipado para todas las tareas de mecanizado. El alojamiento de herramientas puede ser HSK 63 o Capto C6.

Los visitantes de la feria pueden experimentar en la M20-G el mecanizado en vivo de una pieza de plato tecnológicamente exigente. Se demostrarán tecnologías especiales de tallado de engranajes, como el tallado de engranajes internos y externos, así como operaciones complejas de torneado, taladrado y fresado en el husillo principal y el contrahusillo. Por supuesto, también se mostrará el cambio automático de herramientas en los portaherramientas individuales.

M65 MILLTURN con robot móvil de automatización

Los robots móviles son completamente autónomos, no necesitan ni cables ni intervención humana para funcionar. Otra ventaja importante es que los robots evitan los obstáculos y, por tanto, también pueden utilizarse en naves cuyo montaje cambia constantemente y en las que también se mueven otras máquinas y personas. Los sensores garantizan que los robots móviles se desplazan de forma segura y eficaz entre las distintas ubicaciones e interactúen con las personas, las carretillas elevadoras y otros equipos de manipulación de materiales.

El software inteligente, en combinación con las correspondientes soluciones de automatización, no sólo permite cargar y descargar las piezas, sino también abastecer a las máquinas de procesamiento con herramientas y dispositivos de sujecion de forma totalmente automática. FRAI, como socio innovador de WFL en materia de automatización, aprovecha esta oportunidad para presentar su sistema de robots móviles, que recoge precisamente esta tendencia. El concepto permite una gran variedad de etapas de expansión y, por lo tanto, también ofrece la mayor seguridad posible en el futuro. Comprúebelo usted mismo en directo en la reunión tecnológica de WFL.

Herramientas inteligentes: ICOtronic y medición ultrasónica

La herramienta ICOtronic equipada con sensores, proporciona información sobre el proceso de corte lo más cerca posible del borde. Esto no sólo debería optimizar los procesos de fresado en el futuro, sino también aumentar la productividad de la máquina. La demostración en la reunión tecnológica ofrece una visión de los diversos proyectos de desarrollo de WFL.

Los visitantes también podrán ver en directo la medición por ultrasonidos. La sonda ultrasónica intercambiable automáticamente, permite un proceso de medición totalmente automático. Las principales ventajas son el amplio rango de medición y el proceso de medición automático a prueba de fallos. La medición por ultrasonidos es ideal para determinar y compensar el recorrido de los taladros centrales muy profundos.

Adquisición de datos de producción con myWFL

El nuevo sistema de adquisición de datos de producción myWFL Cockpit es otra de las novedades. Se muestran los estados de las máquinas y los programas a lo largo del tiempo, la productividad y la disponibilidad técnica. La visualización tiene lugar en el sistema de control, en el PC o en un dispositivo móvil a través del navegador. Esto significa que el usuario está siempre perfectamente informado sobre la productividad de su máquina.

Otra novedad es el medidor de consumo de energía myWFL Energy integrado en myWFL Cockpit, que muestra los datos de rendimiento actuales, así como el consumo de energía y de aire comprimido por pieza.

El ciclo Condition Monitoring integrado en myWFL, registra continuamente el estado de los ejes y husillos durante un proceso de medición y lo guarda en el control. Con el visor de Condition Monitoring se pueden detectar fácilmente los posibles cambios y visualizarlos cómodamente.

Mecanizado de piezas grandes

Exigencias especiales requieren medidas especiales. Turbinas de gas y de vapor, componentes para turbinas eólicas, rodillos, cigüeñales y piezas de cajas de cambio en el sector de la ingeniería mecánica: cuando se mecanizan piezas grandes y, sobre todo, pesadas, WFL realiza ahora pesos de piezas de hasta 60 toneladas. Lo extraordinario de esto es que componentes tan pesados se pueden mecanizar en pocos amarres y sobre todo, en una sola máquina. Incluso el acero de alta resistencia o el material HRSA (superaleación resistente al calor) no suponen ningún problema en una Millturn. Las máquinas especiales, como las utilizadas en una planta de producción desmantelada, pueden ser sustituidas en gran medida.

La sujeción sin distorsiones y segura es decisiva para las más altas exigencias de calidad. Las grandes masas ya se deforman o cambian debido a su propio peso. El paso de un eje de turbina de 60 toneladas es tan grande que debe tenerse en cuenta al sujetar la pieza. Esta variable puede compensarse mediante el diseño correcto del equipo de sujeción, el método de sujeción y el uso de ciclos de medición WFL para alinear la pieza. La accesibilidad a la máquina con elementos de rejilla y placas de rodadura plegables también ofrece la mejor ergonomía.

En la M150 Millturn puede experimentar el mecanizado completo de un componente pesado (23t) en un solo amarre, así como el mecanizado de engranajes de gran tamaño utilizando módulos Flanx Large.

Programación y mecanizado de tornillos sin fin de plastificación

Los tipos de máquinas de tamaño medio asombran con su eficiente mecanizado de piezas de eje largo, rotores y sinfines. Con la M50, WFL ha adoptado algunas características de la M80 de mayor tamaño. En particular, la mayor potencia de accionamiento en combinación con el portaherramientas HSK-A100 o Capto C8 aprovecha al máximo el potencial existente en la máquina. La M50 ofrece un diámetro de giro de 670mm. Para las herramientas muy largas y/o pesadas, existe un cargador de recogida independiente. Las herramientas con una longitud de hasta 1600mm se pueden insertar y cambiar automáticamente. El cargador de discos estándar puede ampliarse hasta 200 plazas.

ScrewCAM, el innovador software para la programación de tornillos sin fin para industria plástica con geometrías complejas, se presentará en el encuentro tecnológico. Las funciones geométricas que se pueden producir incluyen canales de uno a varias vías, profundidad variable, cualquier cambio de paso, relieve e inclinación de la pared. Además se comprueba la ausencia de colisiones y la corrección de la geometría de la pieza de trabajo generada mediante la simulación de retirada de material y la verificación geométrica en comparación con la geometría nominal 3D del sinfin. El resultado es un programa NC verificado con el tiempo de mecanizado estimado.

„Automatización, la conectividad y la potencia concentrada de máquina definen el WFL Technology Meeting 2022. Con el diseño modular, la diversidad tecnológica y el extraordinario rendimiento de nuestras MILLTURN, estamos en primera división. Para ser lo más productiva posible, una máquina debe rendir al máximo. Nuestros clientes deben experimentar este rendimiento y recibir la máxima calidad y rendimiento al comprar una MILLTURN.“

Norbert Jungreithmayr, CEO WFL Millturn Technologies