Tenaz en todos los aspectos

En el estado alemán de Renania-Palatinado, en el Westerwald, se encuentra la ciudad de Bad Marienberg, conocida por su balneario y turismo de salud. El compromiso empresarial se fomenta desde hace tiempo en esta región. La empresa Vecoplan se fundó en 1969 y se dedica al tratamiento de todos los materiales residuales y residuos para el reciclaje material y térmico. Para ello se han desarrollado diversos sistemas de trituración, transporte, almacenamiento y separación. Con 500 empleados en todo el mundo, 18 patentes activas y un volumen de negocio récord en 2021, Vecoplan AG está en camino del éxito. Las sedes están repartidas por Europa y Estados Unidos. La sede central se encuentra en Bad Marienberg. Hay sucursales de servicio y venta en Polonia, Austria, Italia, España, Gran Bretaña y Estados Unidos. Se están planificando más ubicaciones, porque el mercado debe ser atendido lo más directamente posible.

La cartera de productos de Vecoplan incluye una amplia gama de máquinas y sistemas para los distintos procesos de tratamiento. Esto permite a la empresa servir a una amplia gama de industrias y aplicaciones, desde artesanos y medianas empresas hasta grandes actores del mercado. Entre los clientes se encuentran empresas de reciclaje, centrales eléctricas de biomasa, empresas de la industria primaria y secundaria de la madera, fabricantes de cemento, procesadores de plásticos y muchos más.

Vecoplan acompaña a sus clientes de forma integral desde la planificación hasta la producción, la entrega, el montaje, la puesta en marcha y el mantenimiento de la planta completa. De este modo, la empresa ofrece los más altos estándares de calidad en todo el mundo, desde la máquina individual hasta la planta completa, de acuerdo con los requisitos de los clientes. Un servicio excelente con el suministro de piezas de repuesto y de desgaste originales y una amplia gama de servicios posventa adicionales forma parte, naturalmente, de la atención integral al cliente. Como valor añadido adicional, Vecoplan ofrece ahora la conexión en red de las máquinas y los sistemas. En Vecoplan, esta nueva oferta de servicios digitales recibe el nombre de VSC -Vecoplan Smart Center- e incluye una amplia gama de funciones, desde el acceso remoto al análisis de datos hasta la supervisión de las cámaras en directo a través del smartphone.

Lo que diferencia absolutamente a Vecoplan de la competencia es el centro tecnológico. Ya se han documentado más de 3.200 pruebas en la base de datos. Una amplia gama de configuraciones de máquinas, que se adaptan a las necesidades de los clientes, permite procesar una gran variedad de materiales. Los clientes y las partes interesadas aprecian mucho las pruebas de trituración, porque experimentan el rendimiento de la máquina de primera mano.

Tiempo de procesamiento reducido a la mitad

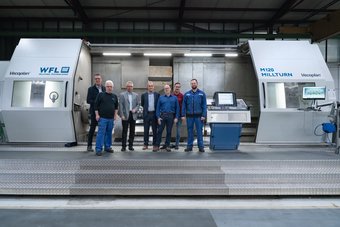

Vecoplan fabrica rotores en una amplia gama de tamaños para la tecnología de trituración. Y aquí es donde entra en juego la nueva máquina de WFL. Daniel Dittmann, jefe de mecanizado, informa sobre el proceso de producción: "Antes de recibir la M120 Millturn de WFL, todas las operaciones o la producción de las piezas se llevaban a cabo en dos máquinas: en un simple torno y luego el eje torneado se ponía en una fresadora. La ventaja ahora es que tenemos menos tiempo de inactividad entre los recursos individuales y no tenemos que hacer amarres y preparaciones tan a menudo. Esto nos ha dado una enorme ventaja de tiempo. Ahora podemos contar con un 50% de ahorro en tiempo de mecanizado puro para una pieza de aceptación común".

El director de producción, Martin Selbach, añade: "Teníamos un importante cuello de botella en este punto y, sin la inversión en la nueva máquina, nuestros plazos de entrega se habrían deteriorado sin duda. Con la máquina WFL, pudimos eliminar este cuello de botella. La Millturn M120 nos permite ahora tener una disponibilidad mucho más rápida de los rotores, que fabricamos bajo pedido".

El tiempo medio de procesamiento de los rotores grandes es de unas 18 horas. "Aquí tenemos una gran variedad de rotores, desde los más pequeños hasta los más grandes, y por eso hay tiempos de mecanizado de 3 a 19 horas", explica Dittmann. En principio, el mismo componente se fabrica siempre en diferentes tamaños y diseños, según la aplicación a la que se destine el rotor.

Los rotores se fabrican en un 95% por encargo. "Sólo hay unos pocos tipos de rotores -la mayoría pequeños- que podemos fabricar como artículos de stock. Nuestro reto es que la mayoría de los rotores tienen características personalizadas", explica Dittmann.

Fácil programación en la máquina

La Millturn M120 está equipada con el editor de programación Millturn PRO. Se utiliza para programar directamente en la máquina. "El desarrollo está actualmente en proceso de estandarización de ciertos componentes para que podamos aumentar el tamaño de los lotes y hacer más eficiente la producción", explica el director de producción Selbach. En 2021, por ejemplo, produjimos unos 150 rotores diferentes en la máquina. Y, por supuesto, tuvimos que programarlos. Nuestro objetivo es simplificar este proceso en coordinación con el departamento de diseño.

Selbach continúa: "La formación de dos de nuestros empleados en WFL fue una gran experiencia para nosotros, ya que nos permitió reconocer muchas posibilidades nuevas. Por supuesto, esto supone un cierto esfuerzo por parte de los operarios al principio hasta que se hagan con las diversas funciones del software. Hay que pensar en global para aprovechar al máximo el potencial de la máquina y eso no es tan fácil al principio.

Resistente y accesible

En Vecoplan se construyen varios cientos de trituradoras al año. "El 25% son máquinas con rotores más grandes de hasta 3200 mm, el resto son máquinas más pequeñas. Los rotores pequeños tienen una longitud de entre 600 y 1400 mm. A excepción de la tecnología de transportadores y plantas, los componentes que producimos en la M120 se utilizan en todas las trituradoras, ya sea para aplicaciones en el sector de la madera/biomasa o en el de los residuos y el reciclaje", afirma el director de producción Selbach.

El director de producción Selbach explica por qué Vecoplan se decantó finalmente por un Millturn de WFL: "Conocíamos WFL y sabíamos que son líderes en tecnología, especialmente en el mecanizado completo. Por supuesto, hemos mirado a varios fabricantes de máquinas. Pero en el marco o en el orden de magnitud en el que miramos en ese momento, todos ellos se abstuvieron finalmente de hacerlo. Otros no estaban en condiciones de suministrar una máquina que cumpliera nuestros requisitos para la carga que teníamos que tratar.

El jefe de mecanizado Dittmann coincide con su colega: "Para nosotros, la estabilidad, el peso máximo de sujeción y, por supuesto, la potencia de accionamiento con los pesos fueron los factores más importantes para adquirir una Millturn de WFL. El factor más convincente fue el rendimiento en directo de la máquina cuando fresamos. Ese fue el punto de inflexión final, que se ganó completamente nuestra confianza". Selbach también tiene una anécdota memorable que contar: "Teníamos un eje con un diámetro de 700 mm. No había otra materia prima disponible, así que tuvimos que rebajar el eje en todo su diámetro. Hicimos todo lo que pudimos con la profundidad de la inserción y la potencia de accionamiento del eje fue de alrededor del 55%, ¡fue impresionante!

Además, la buena accesibilidad a la máquina fue convincente: "Si se compara el Millturn con otras máquinas que tenemos en uso, hay que destacar sobre todo que los accesos de mantenimiento, las trampillas de mantenimiento y, en general, la accesibilidad de la máquina -también en lo que respecta a la superestructura- están muy bien pensados. Todo ordenado y accesible", coinciden Selbach y Dittmann.

"La máquina es realmente muy fiable. Las últimas llamadas de servicio se manejaron muy bien. Definitivamente le damos una calificación de diez. Nunca hemos experimentado tanta flexibilidad y rapidez de respuesta por parte de nadie. Por ejemplo, el servicio de WFL nos llamó por teléfono a las 16.30 o 17.00 horas de la tarde y a la mañana siguiente, a las 9.00 horas, el técnico del servicio estaba en nuestras instalaciones con las piezas de recambio. Estamos muy satisfechos", añade Dittmann con entusiasmo.

Alta demanda de innovación

Además del paquete de tallado de engranajes "Flanx", la máquina está equipada con un paquete de medición. "Utilizamos la medición en proceso para cada componente. Vale su peso en oro", nos dice Dittmann con convicción. "La precisión es especialmente importante en la parte delantera de los ejes, porque es ahí donde se coloca el centrado de la superficie de conexión. Un desequilibrio sería absolutamente perjudicial para un rodamiento de este tipo", explica el responsable de mecanizado.

Con una alta gama vertical de fabricación, 20.000 m2 de espacio de producción, cuatro naves de producción y un 80% de producción propia, Vecoplan invierte y optimiza continuamente. Selbach informa: "Hemos instalado una cámara en el espacio de trabajo de la máquina. Como ya se ha mencionado, tenemos nuestro propio "Vecoplan Smart Center" -VSC para abreviar- y así conectamos la máquina a la red de producción. Así que podemos consultar la máquina desde cualquier lugar a través de nuestra propia app".

En cuanto a la producción de papel de baja calidad, en los próximos años también habrá un soplo de aire fresco en la producción. Por ejemplo, con monitores junto a la máquina. En la actualidad, se analizan todos los procesos, desde la puesta a punto hasta las operaciones individuales de mecanizado, con el fin de aumentar la eficacia. Como proyecto piloto, se ha instalado un monitor en la M120 Millturn, que permite acceder a dibujos, modelos 3D, etc. Los monitores se instalarán junto a la máquina en el transcurso de 2022. A lo largo de 2022, estos monitores se instalarán en todas las máquinas para poder acceder a todos los datos relacionados con los pedidos, los números de los artículos, las horas, etc.

Para hacer frente al fuerte crecimiento que se registra en Vecoplan, se está estudiando si el personal adicional puede aportar la eficiencia necesaria. Por ello, están trabajando en la supervisión y el seguimiento de todos los datos de las plantas y las máquinas. "También se está debatiendo la modernización de la maquinaria; la formación del personal, etc. Porque puedo tener una gran máquina, pero si no hay personal cualificado, no hay beneficio. En este caso hay que hacer hincapié en el empleado capaz", explica Dittmann.

Selbach añade: "El atractivo de una máquina de este tipo ya se está dejando sentir. Al principio había muchas reservas. Mientras tanto, tenemos un equipo competente de operadores y, de repente, otros colegas también quieren trabajar con la máquina. La nueva y moderna tecnología es atractiva, sin duda tenemos que ponernos al día. Pero es evidente que nos complace que nuestros empleados estén muy motivados".