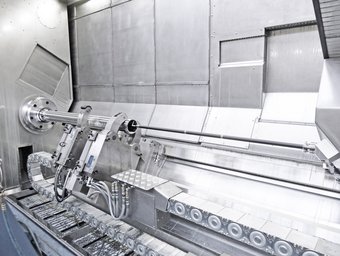

Foratura profonda nel centro di lavorazione completa

La foratura profonda, una delle discipline speciali della sgrossatura, prevede fasi di lavorazione in cui sono solitamente richieste attrezzature particolari in termini sia di utensili che di macchine. In qualità di costruttore, WFL equipaggia le sue macchine in modo tale da offrire vantaggi decisivi rispetto ai sistemi tradizionali di foratura profonda.

Foratura profonda in tutti i settori

Quasi tutti i settori che si occupano di lavorazioni complete si avvalgono di pezzi in cui vengono realizzate forature profonde. A fare la differenza sono poi le loro attività specifiche. Nell’industria aeronautica, ad esempio, si lavorano materiali come il titanio, l’Inconel o altre leghe resistenti al calore. Per questi materiali la foratura profonda è particolarmente complessa, dato che gli utensili sono soggetti a forte usura e la rottura controllata dei trucioli richiede misure speciali. In qualità di costruttore di macchine, WFL possiede un know-how consolidato nell’uso dei giusti utensili e dei migliori refrigeranti.

Nell’industria delle materie plastiche si producono fori profondi che devono avere una precisione dimensionale cilindrica estremamente accurata. Talvolta questi pezzi vengono levigati in un secondo momento per ottenere la qualità richiesta. Quando invece si eseguono forature profonde nell’industria degli alberi a manovella, l’accessibilità è di vitale importanza perché i fori per l’olio vengono realizzati negli angoli più disparati. In questo caso il fattore decisivo è dato da un concetto di macchina flessibile capace di facilitare il raggiungimento di numerosi angoli, senza che siano necessari lavori di regolazione, consentendo al contempo una realizzazione agevole dei fori corrispondenti. L’asse B orientabile delle macchine Millturn soddisfa pienamente questa esigenza.

Risultati eccellenti

WFL sviluppa speciali portautensili che, oltre a garantire uno stabile serraggio, assicurano la giusta pressione e il volume richiesto di refrigerante direttamente al tagliente dell’utensile. In un processo completamente automatico è anche possibile cambiare utensili per fori profondi molto lunghi. Grazie a WFL, è possibile effettuare cambi utensili automatici mediante magazzini Pick Up e cambiautensili a prisma.

La base per ottenere buoni risultati nella foratura profonda è costituita da fori di guida precisi, ovvero fori pilota eseguiti direttamente nei pezzi in cui viene inserita la lunga e instabile punta alesatrice. Questi fori di guida vengono prodotti con un sovradimensionamento < 20 µm fino a una profondità di 1,5 volte il diametro del foro. La massima precisione è garantita dalla misurazione del pezzo e dai cicli di misurazione WFL.

Per i fori concentrici, il pezzo e l’utensile possono essere ruotati in direzioni opposte per migliorare ulteriormente la qualità in termini di deviazione del centro del foro.

Pressione del refrigerante vs volume del refrigerante

Nel caso delle Millturn, esistono diverse opzioni per l’alimentazione del refrigerante. Ad esempio, per i fori con diametro piccolo, il refrigerante viene alimentato direttamente attraverso il mandrino portafresa a una pressione massima di 200 bar. Per i fori con diametro grande è invece decisivo il volume del refrigerante, che viene trasportato in modo completamente automatico fino al portautensile tramite una linea di bypass. L’area di lavoro chiusa delle macchine WFL si rivela dunque essenziale per pressioni e volumi di refrigerante così elevati.

Misurazione automatica del pezzo e Adaptive Control

A causa dell’ampia sporgenza dell’utensile, i fori profondi sono soggetti a una deviazione del centro del foro che aumenta con la sua profondità. Errori di lavorazione simili non possono essere eliminati del tutto nemmeno sulle Millturn. Per questo motivo si utilizza un metodo di lavorazione particolarmente interessante.

Al termine della foratura profonda, le deviazioni dei centri dei fori vengono misurate con un sistema intelligente di misurazione In-Process. Ciò avviene con un sensore di misura esteso oppure con la misurazione a ultrasuoni dello spessore della parete. Tale spessore viene misurato in varie posizioni circonferenziali per calcolare il centro del foro. I nuovi punti di serraggio vengono quindi realizzati sul pezzo concentricamente rispetto al foro profondo difettoso mediante torni-fresatura. Ciò consente di completare tutti i processi di lavorazione successivi con una tolleranza di forma e posizione molto ristretta rispetto al foro profondo.

Il sistema di controllo del processo WFL iControl appositamente sviluppato viene utilizzato per rilevare tempestivamente la rottura o l’usura dell’utensile. Questi sistemi di monitoraggio sono particolarmente importanti nella lavorazione interna, poiché l’operatore non ha alcuna visibilità sul punto di sgrossatura. In questo modo si evitano pericolose rotture dell’utensile e del pezzo e si riducono i danni alla macchina.

I vantaggi in breve:

- Lavorazione completa in una macchina

- Processo completamente automatizzato grazie al cambio utensile automatico

- Metodo di produzione ottimale per la rispettiva situazione di lavorazione

- Misurazione integrata e automatica

- Lavorazione di finitura mediante brunitura a rullo o levigatura sulla stessa macchina in cui è stata eseguita la foratura

- Il refrigerante, assolutamente necessario per la foratura profonda, può essere condotto fino al tagliente dell’utensile. Ciò si traduce in una lunga durata dell’utensile e in una rimozione sicura dei trucioli dal foro.

- Forze di avanzamento molto elevate, fino a 50 kN sull’asse Z, garantiscono la realizzazione di fori di grandi dimensioni