Le innovazioni di WFL in sintesi!

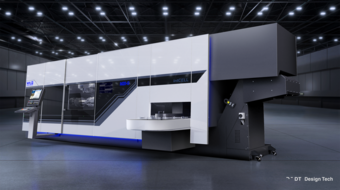

In occasione del BIMU di quest’anno, potrete scoprire tutto le innovazioni di WFL. M20 MILLTURN è la nuova evoluzione della gamma di prodotti di WFL, rivolta a quella tipologia di clienti che hanno in mente un centro di lavorazione completa compatto ed efficiente. Caratteristiche speciali sono l'elevata stabilità della macchina e il concetto di mandrino motore integrato, che può gestire le tecnologie di lavorazione più sofisticate.

Completamente nuova è l’unità di fresatura con motore del mandrino integrato e un asse B con motore Torque. Un altro highlight è rappresentato dal portautensili con asse B sulla slitta inferiore. Il sistema superiore e quello inferiore possono essere impiegati simultaneamente. Entrambi i sistemi vengono alimentati da un magazzino comune tramite un dispositivo cambiautensili affidabile e dinamico. Ciò consente di realizzare contemporaneamente su entrambi i mandrini anche componenti altamente complessi in modo estremamente efficiente, senza dover attrezzare la torretta portautensili. La possibilità di condurre il centro del mandrino portafresa fino a 100 mm al di sotto del centro di rotazione consente di realizzare in modo estremamente preciso schemi di foratura sul lato frontale con Ø fino a 200 mm senza torcere l’asse C.

Un ulteriore vantaggio fondamentale della macchina è rappresentato dalla possibilità di integrare in modo semplice le più diverse opzioni di automazione. La nuova cella di produzione integrata “intCELL” viene montata sul lato destro della macchina e i pezzi vengono predisposti su un accumulatore di nastro. Con il concetto del caricamento integrato, WFL ha ridotto del 50% il fabbisogno di spazio rispetto a una cella di produzione tradizionale. Il caricamento integrato della M20-G è stato progettato per elementi dell'autocentrante con diametro fino a 300 mm e peso del pezzo di 15 kg. In caso di componenti ondulati sono possibili un diametro del pezzo di 100 mm e una lunghezza del pezzo di 300 mm.

Un design che non passa inosservato

La M20 viene offerta con contropunta o contromandrino e dispone di azionamenti dinamici e performanti. La potenza in tornitura fino a 44 kW è più che sufficiente per lavorare materiali difficili da sgrossare. Il mandrino portafresa da 25 kW e 20.000 min-1 è perfettamente adatto a tutte le operazioni di asportazione di trucioli. Come sistema utensili è impiegato l’HSK 63 oppure Capto C6.

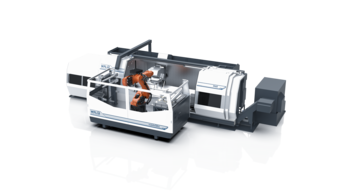

Mobile Robot Automation

I robot mobili si muovono in modo completamente autonomo; per funzionare, non necessitano né di cavi, né della guida dell’uomo. Un altro vantaggio importante di questi robot è rappresentato dalla loro capacità di evitare gli ostacoli, cosa che li rende utilizzabili anche nei capannoni il cui allestimento cambia costantemente e nei quali si muovono anche altre macchine e persone. Dei sensori consentono ai robot mobili di navigare in modo sicuro ed efficiente tra stabilimenti e di interagire con persone, carrelli elevatori e altri apparecchi per il trasporto di materiale.

Un software intelligente, in combinazione con le soluzioni di automazione adeguate, consente non solo di caricare e scaricare pezzi, ma anche di alimentare in modo completamente automatico le macchine utensili con utensili e dispositivi di serraggio. FRAI, in qualità di innovativo partner per l’automazione di WFL, presenterà in questa occasione il suo sistema robot mobile in linea con questa tendenza. Il concetto consente i più diversi livelli di ampliamento ed è pertanto perfettamente a prova di futuro.

Utensili intelligenti: ICOtronic e misurazione a ultrasuoni

L’utensile dotato di sensori ICOtronic fornisce informazioni sul processo di sgrossatura il più vicino possibile alla lama. Questo dovrebbe in futuro non solo ottimizzare i processi di fresatura, ma anche incrementare la produttività della macchina.

Il sensore di misura a ultrasuoni sostituibile in modo automatico consente un processo di misurazione completamente automatico. I principali vantaggi sono offerti dall’ampio campo di misura e dal processo di misurazione automatico e privo di errori. La misurazione a ultrasuoni è particolarmente adatta per il rilevamento e la compensazione dell’andamento di foratura di fori del centro molto profondi.

Rilevamento dei valori operativi con myWFL

Vengono visualizzati gli stati delle macchine e dei programmi nel corso del tempo, la produttività e la disponibilità tecnica. La visualizzazione viene eseguita sui comandi, sul PC o su un dispositivo mobile tramite browser. In questo modo l’utente viene informato in ogni momento e in modo accurato sulla produttività della sua macchina.

La novità è inoltre rappresentata da myWFL Energy, il dispositivo di misurazione del consumo energetico integrato in myWFL Cockpit, con visualizzazione dei dati correnti sulle prestazioni e sul consumo energetico, nonché sul consumo energetico e sul consumo di aria compressa per ogni pezzo.

Il ciclo Condition Monitoring integrato in myWFL rileva costantemente lo stato degli assi e dei mandrini durante un processo di misurazione e lo salva sul controllore. Utilizzando Condition Monitoring Viewer, possibili modifiche possono essere riconosciute facilmente e rappresentate comodamente.

Lavorazione di componenti di grandi dimensioni

Requisiti particolari richiedono misure speciali. Turbine del gas e del vapore, componenti per impianti eolici, cilindri, alberi motore e parti dei cambi nel campo dell’ingegneria meccanica: nella lavorazione di componenti grandi e soprattutto pesanti WFL realizza ora un peso del pezzo fino a 60 tonnellate. La cosa straordinaria è che questi componenti pesanti possono essere lavorati in pochi cicli di serraggio e, soprattutto, su un’unica macchina. Anche l’acciaio ad alta resistenza o le superleghe HRSA (Heat resistant super alloy) non rappresentano un problema per una Millturn. Le macchine speciali, come nel caso di una produzione frazionata, possono essere quasi tutte sostituite.

Un serraggio sicuro e senza deformazione è fondamentale per massimi requisiti di qualità. Le masse di grandi dimensioni si deformano o cambiano già a causa del loro peso proprio. La freccia di flessione di un albero di turbina con 60 tonnellate è così elevata che deve essere presa in considerazione nel serraggio del pezzo. Con la corretta progettazione dei dispositivi di serraggio, del metodo di serraggio e l’utilizzo di cicli di misurazione WFL per l’allineamento del pezzo, questa variabile può essere compensata. L’accessibilità della macchina con elementi a griglia e pedane ribaltabili offre inoltre la migliore ergonomia possibile.

Programmazione e lavorazione di viti di plastificazione

I tipi di macchine di medie dimensioni convincono per la loro efficiente lavorazione di componenti ondulati lunghi, rotori e viti senza fine. Con la M50, WFL ha ripreso alcune caratteristiche della più grande M80. In particolare, la maggiore potenza in combinazione con il portautensile HSK-A100 o Capto C8 consente di sfruttare appieno il potenziale della macchina. L’M50 offre un diametro di tornitura di 670 mm. Per utensili molto lunghi e/o pesanti è disponibile un magazzino Pick Up separato. Gli utensili con una lunghezza fino a 1.600 mm possono essere inseriti e cambiati in modo automatico. Il magazzino a disco standard può essere ampliato fino a 200 posti.

Con ScrewCAM verrà presentato l’innovativo software per la programmazione di viti di plastificazione con geometrie complesse. Tra le funzioni geometriche realizzabili vi sono viti a principio singolo o multiplo, profondità variabile, qualunque modifica alla pendenza, formatura delle pareti e inclinazione delle pareti. Inoltre, il controllo dell’intero programma NC per verificare l’assenza di collisioni e la correttezza della geometria del pezzo creata viene eseguito mediante simulazione dell’asportazione di materiale e verifica geometrica tramite confronto con la geometria nominale 3D della vite senza fine. Il risultato è un programma NC verificato con tempo di lavorazione prevedibile.