Tenaci in ogni campo d’interesse.

Nello stato federale della Renania-Palatinato in Germania, nel circondario del Westerwald, sorge una cittadina famosa per le sue terme e il turismo legato alla salute: Bad Marienberg. È già da tempo che si stanno promuovendo in questa regione diverse forme di impegno imprenditoriale. La fondazione dell’azienda Vecoplan risale all’anno 1969. L’impresa opera nel settore del trattamento di tutti i materiali di scarto e rifiuti per il recupero materiale e termico. È a questo scopo che ha sviluppato diversi sistemi per la triturazione, il trasporto, l’immagazzinamento e la separazione. La Vecoplan AG, che conta 500 collaboratori in tutto il mondo e 18 brevetti attivi, nel 2021 ha realizzato un fatturato record e si conferma così sulla scia del successo economico. Pur vantando diverse sedi operative in Europa e negli Stati Uniti, è a Bad Marienberg che si trova la sede centrale dell’azienda che conta altresì su rami di servizio e filiali di vendita in Polonia, Austria, Italia, Spagna, Gran Bretagna e Stati Uniti, a cui in futuro se ne andranno ad aggiungere altre attualmente in via di progettazione per poter servire il mercato nel modo più diretto possibile.

Il portafoglio dei prodotti Vecoplan comprende una vasta gamma di macchine e sistemi per i più svariati processi di trattamento al fine di soddisfare le esigenze di un ampio spettro di settori, per le più diverse applicazioni presso tipologie di aziende anche molto distanti tra loro, a partire dalle piccole imprese artigiane, fino alle medie imprese e ai più grandi attori operanti sul mercato. Tra i clienti figurano imprese di riciclaggio, centrali a biomasse e centrali termiche, imprese dell’industria primaria e secondaria del legno, produttori di cemento, imprese trasformatrici della plastica e molti altri ancora.

Vecoplan accompagna i clienti in ogni fase del progetto, dalla pianificazione alla produzione, senza tralasciare la fornitura, il montaggio, la messa in servizio e la manutenzione dell’intero impianto. Lungo questo percorso, l'impresa fornisce le singole macchine, ma anche impianti completi su misura per le esigenze dei singoli clienti in tutto il mondo e sempre nel rispetto dei più elevati standard di qualità. L’eccellente servizio di assistenza, comprensivo di fornitura di pezzi di ricambio originali, sostituzione di parti usurate, nonché un’ampia selezione di altri servizi post vendita aggiuntivi completano naturalmente l’offerta di assistenza a beneficio del cliente. Un ulteriore valore aggiunto è costituito dal servizio di collegamento delle macchine e degli impianti che nel frattempo è stato inaugurato da Vecoplan. Quest’innovativa offerta di servizi digitali di Vecoplan prende il nome di VSC, Vecoplan Smart Center, e comprende svariate funzionalità come l’accesso remoto tramite analisi dei dati e persino il monitoraggio in tempo reale mediante telecamera tramite smartphone.

Ma quello che distingue nella maniera più assoluta Vecoplan dalla concorrenza è il suo centro tecnologico. È qui che ad oggi sono stati documentati nella banca dati oltre 3200 test. Si tratta di una gamma vastissima di configurazioni per le macchine che possono così essere progettate su misura per le esigenze individuali del cliente e impiegate per il trattamento dei materiali più disparati. Tanto i clienti, quanto chi è più genericamente interessato al settore, apprezzano il potenziale dei test di triturazione che permettono di toccare con mano le prestazioni delle macchine.

Tempi di lavorazione dimezzati

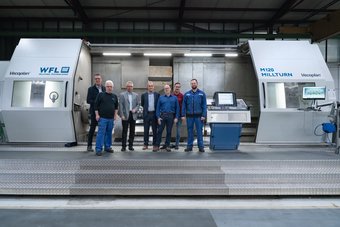

Per la tecnologia di triturazione, da Vecoplan vengono prodotti rotori di tutte le dimensioni. È qui che entra in gioco la nuova macchina WFL. Ecco cos’ha dichiarato Daniel Dittmann, responsabile della sgrossatura, in merito alla procedura di preparazione: “Prima dell’introduzione della M120 Millturn dell’azienda WFL, tutte le lavorazioni, così come la produzione dei pezzi, venivano svolte su due macchine: prima su un semplice tornio e poi sulla macchina per la fresatura con il suo albero rotante. Ora possiamo sfruttare un prezioso vantaggio, dato dal fatto che si sono ridotti i tempi di attesa tra le singole risorse e anche i serraggi sono nettamente meno. Questo ci ha permesso di guadagnare un enorme vantaggio in termini di tempo. Ora possiamo risparmiare un buon 50% in termini di effettivi tempi di lavorazione di un tradizionale pezzo per il collaudo.”

Il responsabile della produzione Martin Selbach aggiunge: “Le difficoltà che stavano emergendo da questo punto di vista erano ingenti e senza quest’investimento nella nuova macchina sicuramente i nostri tempi di consegna sarebbero peggiorati. Con la macchina WLF abbiamo potuto ovviare a questo ostacolo. La M120 Millturn garantisce una disponibilità molto più immediata di rotori che realizziamo su richiesta.”

I tempi di lavorazione per un rotore di grandi dimensioni si aggirano in media sulle 18 ore. “Qui da noi viene prodotta un’enorme varietà di rotori grandi e piccoli e per questo possiamo osservare una notevole variazione nei tempi di lavorazione che possono estendersi dalle tre alle 18 o 19 ore”, spiega Dittmann. Di fatto quello che viene prodotto è sempre lo stesso pezzo, ma in dimensioni e versioni diverse a seconda dell’applicazione a cui il rotore è destinato.

Il 95% dei rotori viene prodotto su ordinazione. “Sono poche le tipologie di rotori, e solitamente quelle più piccole, che produciamo come merce da magazzino. La nostra sfida è quella di produrre rotori che presentino in maggioranza caratteristiche specifiche richieste dai singoli clienti”, spiega Dittmann.

Una facile programmazione della macchina

La M120 Millturn è completa di editor di programmazione Millturn PRO che consente la programmazione diretta sulla macchina. “Lo sviluppo attuale segue l’idea di una standardizzazione di determinati componenti in modo tale da permetterci di aumentare le dimensioni dei lotti e configurare la preparazione in modo più efficiente”, spiega il responsabile della produzione Selbach. Nel 2021, ad esempio, abbiamo prodotto circa 150 rotori diversi sulla macchina che naturalmente doveva essere di volta in volta programmata. Il nostro obiettivo è semplificare questo processo in collaborazione con il reparto costruzioni.

Selbach continua: “La formazione che due dei nostri collaboratori hanno seguito presso WFL è stata per noi illuminante poiché ci ha permesso di riconoscere molte nuove possibilità. Chiaramente in fase iniziale questo comporterà un certo impegno per l’operatore a cui è richiesto di familiarizzare con tutte le diverse funzioni del software. È necessario ragionare in termini di rete globale per riuscire a sfruttare l’intero potenziale racchiuso nella macchina. E all’inizio non è certo facile.”

Resistente e accessibile

Ogni anno sono diverse centinaia le macchine per la triturazione prodotte da Vecoplan. “Il 25% è costituito da macchine dotate di grandi rotori fino a 3200 mm, mentre per la restante parte si tratta di macchine più piccole. In questo caso i rotori vanno dai 600 mm ai 1400 mm di lunghezza. Senza contare la tecnologia di trasporto e l’impiantistica, i componenti prodotti con la M120 trovano impiego in tutti i settori dove è richiesta la triturazione, quindi per applicazioni nel settore del legno e delle biomasse, ma anche nel campo dei rifiuti e del riciclaggio”, nota il responsabile della produzione Selbach.

Perché alla fine Vecoplan abbia optato per la Millturn di WFL lo spiega il responsabile della produzione Selbach: “Conoscevamo l’azienda WFL e sapevamo che è leader nel settore della tecnologia e, nello specifico, nel campo della lavorazione completa. Naturalmente abbiamo preso in considerazione diversi produttori, ma nell’ambito e nell’ordine di grandezza di quello che stavamo cercando la differenza era decisiva. Altri non erano infatti in grado di fornirci una macchina che rispondesse alle nostre specifiche esigenze di carico.

Anche il responsabile della sgrossatura Dittmann concorda con il collega: “La stabilità, il peso massimo e, non da ultima, la potenza del motore a fronte dei singoli pesi erano per noi i fattori più importanti che ci hanno portato alla scelta della Millturn di WFL. La performance dal vivo sulla macchina in fase di fresatura ci ha infine convinto del tutto. È stata la vera e propri ciliegina sulla torta che ha conquistato definitivamente la nostra fiducia.” Selbach aggiunge un aneddoto degno di nota a tal proposito: “Avevamo un albero del diametro di 700 mm. Non c’era nessun altro materiale a disposizione, quindi abbiamo dovuto ruotare verso il basso l’albero dal diametro. Abbiamo fatto di tutto sfruttando tutta la profondità della piastra e la potenza dell’asse era ancora al 55%: davvero impressionante!”

Anche la buona accessibilità della macchina è stata molto convincente: “A confronto con le altre macchine che impieghiamo, è da evidenziare soprattutto che gli accessi per la manutenzione, le relative valvole e la possibilità di raggiungere facilmente la Millturn in generale, anche in fase di montaggio, sono elementi ben ponderati. È una macchina più ordinata e più facilmente accessibile”, concordano Selbach e Dittmann.

“La macchina è davvero molto affidabile. Gli ultimi interventi di servizio sono stati straordinariamente positivi. È un 10 senza ombra di dubbio. Un tale livello di flessibilità e velocità di reazione è davvero unico, in nessun’altra macchina l’avevamo mai sperimentato. Abbiamo contattato telefonicamente il servizio di assistenza WFL di pomeriggio tra le 16.30 e le 17.00 e la mattina successiva alle 9.00 il tecnico era già da noi con i ricambi. Siamo davvero soddisfatti”, aggiunge Dittmann entusiasta.

Una grande esigenza di innovazione

La macchina, oltre al pacchetto di ingranaggi “Flanx”, è provvista anche di un pacchetto di misurazione. “La misurazione in fase di costruzione è un procedimento che adottiamo per ogni componente. È di fondamentale importanza”, spiega con convinzione Dittmann. “Soprattutto sul lato frontale dell’albero, la massima precisione è imprescindibile perché è proprio in questo punto che viene applicato il centraggio delle superfici di collegamento. Uno squilibrio provocherebbe ingenti danni per il magazzino”, continua il responsabile della sgrossatura.

Con la sua elevata intensità produttiva, una superficie di produzione di 20.000 m2, quattro padiglioni di produzione e l’80% di produzione propria, da Vecoplan si investe e si ottimizza senza sosta. Selbach informa: “Abbiamo installato una telecamera nell’area di lavoro della macchina. Come già menzionato, possiamo contare sul nostro “Vecoplan Smart Center”, in breve CSC, di proprietà e grazie a esso colleghiamo la macchina alla rete di produzione. Ovunque ci troviamo possiamo tenere la macchina sotto controllo tramite app.”

Sul piano della produzione a basso impiego di carta, nei prossimi anni è prevista l’introduzione di ulteriori novità nella produzione, ovvero i monitor accanto alle macchine. Attualmente viene analizzato ogni processo, dall’attrezzaggio alle singole fasi di lavorazione, al fine di registrare un aumento dell’efficienza. Il progetto pilota prevede l’applicazione di un monitor, per ora sulla M120 Millturn, per avere un accesso diretto a disegni, modelli 3D ecc. Nel corso del 2022 questi monitor saranno installati su tutte le macchine in modo tale da consentire l’accesso a tutti i dati, i codici articolo, le tempistiche, ecc. legate all’ordine.

Per gestire la crescita in impennata che Vecoplan sta vivendo attualmente si sta verificando l’eventuale necessità di personale aggiuntivo in grado di apportare l’efficienza richiesta. Ecco perché al momento ci si sta concentrando sul controllo e sull’analisi di tutti i dati provenienti dagli impianti e dalle macchine. “Anche la modernizzazione del parco macchine è un tema presente in agenda. Con esso non manca nemmeno la formazione del personale, perché in assenza delle necessarie qualifiche, anche la macchina più spettacolare può rivelarsi di poca utilità. È assolutamente necessario far emergere il personale capace”, spiega Dittmann.

Continua Selbach: “L’attrattiva di una tale macchina è già evidente. All’inizio non sono mancati i dubbi, ma con il tempo abbiamo creato un team di operatori competenti, e il numero di collaboratori che desiderano utilizzare la macchina è in crescita. La nuova tecnologia moderna è attraente e sicuramente ci sarà bisogno di accogliere nuove risorse. Siamo estremamente soddisfatti di poter contare su collaboratori molto motivati.”