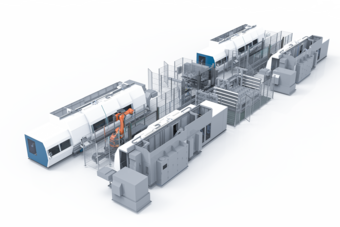

Automatisierung mit Mehrfachverkettung

Mithilfe einer zentralen Automation werden vier MILLTURN Maschinen verkettet. Durch den automatischen Wechsel der Spannbacken, Reitstockspitzen und Prismenwerkzeuge, können die Maschinen und die Automation rüstfrei betrieben werden.

Ein einzigartiges Automatisierungsprojekt dreht sich um eine zentrale Automation von insgesamt vier MILLTURN Maschinen. Diese Turnkey-Anlage hat vielfältigste Besonderheiten aufzuweisen. Durch den automatischen Wechsel von Spannbacken, Reitstockspitzen und Prismenwerkzeugen in Verbindung mit einem servomotorischen Greifer zur Abdeckung eines überaus großen Produktspektrums, können die Maschinen und die Automation rüstfrei betrieben werden.

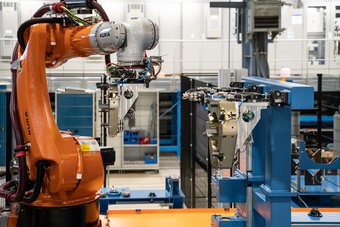

Die Anlage verfügt über ein vollautomatisches Greifer-Schnellwechselsystem und Greifer-Warehouse. Hier werden Servo-Greifer für Werkstücke bis max. 250kg eingesetzt. Darüber hinaus kommen Greifer für Prismenwerkzeuge, Reitstockspitzen sowie Innen- und Außen- Spannbacken zum Einsatz. Der 6-Achs Roboter mit 480kg Nutzlast wird auf einer 7. Achse aufgebaut. Unterschiedlichste Greifer können im Fertigungsprozess vollautomatisch an- und abgekoppelt werden. Eine mitfahrende Tropfwanne verhindert, dass Kühlschmiermittel oder Späne verschleppt werden.

Rüstplätze und Werkstückvermessung

Durch die Verwendung von zwei Rüstplätzen für Werkstücke und Werkzeuge können hauptzeitparallel Werkzeuge gerüstet und neue Werkstücke ein- und ausgeschleust werden. Über die beiden Servo-Parallelgreifer mit absolutem Wegmesssystem werden die beiden Durchmesser, an denen die Greifer das Werkstück halten, ermittelt. Diese beiden Werte werden mit den Soll-Durchmessern, die in der Rezeptur hinterlegt sind, verglichen. Zwei stationär angeordnete Laser-Lichtschranken ermitteln zum Einen die Länge der Werkstücke und vergleichen sie mit dem Sollwerten der Rezeptur. Zum Anderen wird der Off-set Wert der Werkstücke zum Roboternullpunkt errechnet.

Automatischer Werkzeugwechsel inkl. Reinigung und Schmierung

Ein Sonderfutter ermöglicht das vollautomatische Umrüsten der Spannbacken (gleichzeitiger Tausch von 3-er Sets). Durch einen Sondergreifer können die Reitstockspitzen automatisch getauscht werden. Ein weiterer Sondergreifer ist in der Lage, die langen Prismenwerkzeuge (bis 2.500mm Länge und Gewicht bis 250kg) automatisch einzuwechseln. Bevor das Werkzeug in die Maschine eingewechselt wird, fährt der Roboter mit der exponierten Führung an eine spezielle Station, in der die Führung abgeblasen und anschließend mit Öl beschichtet wird. Somit werden optimale Voraussetzungen für eine prozesssichere Übergabe geschaffen.

Steuerungstechnik

Die Anlage verfügt über drei Steuerungsebenen:

- KUKA KRC Roboter-Steuerung

- Siemens SPS Ablaufsteuerung, Sicherheitstechnik

- Leitrechner Zellen-Logik & Rezepturverwaltung

Ein Zellen-Leitrechner verwaltet die CNC-Programme zentral, und stellt diese der Maschine zur Verfügung. Weitere Informationen wie Werkzeugverwaltung und Materialflussplanung können sowohl die Maschinennutzungszeiten optimieren als auch die Stillstand-Zeiten minimieren und darüber hinaus eine autonome Fertigung ermöglichen.

Vorteile

|