Führend in der Komplettbearbeitung: WFL auf der AMB!

Auf der AMB 2022 präsentiert WFL Millturn Technologies das Dreh-Bohr-Fräszentrum M20-G MIL-LTURN. Neben der Gear Skiving Technologie geht der Trend eindeutig Richtung Automatisierung und Integration von Sensoren. Die neuesten Lösungen von WFL reichen von smarter Software zum Programmieren von Schnecken bis hin zu intelligenten Werkzeugen und Spannmitteln.

Als weltweit einziger Hersteller konzentriert sich WFL ausschließlich auf die Produktion multifunktionaler Dreh-Bohr-Fräszentren. Der Markenname MILLTURN steht heute in vielen High-Tech-Betrieben für das zentrale Fertigungsmittel für die Herstellung komplexer Komponenten in höchster Präzision.

Die M20-G ist mit einer innovativen Automatisierungslösung – der sogenannten intCELL – ausgestattet. Die intCELL wird auf der rechten Seite der Maschine angebaut; die Werkstücke werden auf einem Bandspeicher bereitgestellt. Mit dem Konzept der integrierten Beladung hat WFL den Platzbedarf im Vergleich zu einer herkömmlichen Fertigungszelle um 50 % reduziert. Die integrierte Beladung der M20-G ist für Futterteile bis 300 mm Durchmesser und 15 kg Werkstückgewicht ausgelegt. Bei Wellenteilen ist ein Werkstückdurchmesser von 100 mm und eine Werkstücklänge von 300 mm möglich.

Völlig neu ist die Dreh-Bohr-Fräseinheit mit integriertem Spindelmotor und einer B-Achse mit Torque-Motor. Ein weiteres Highlight stellt der Einzelwerkzeugträger mit B-Achse am unteren Schlitten dar. Oberes und unteres System können simultan eingesetzt werden. Beide Systeme werden durch einen zuverlässigen und dynamischen Werkzeugwechsler aus einem gemeinsamen Magazin versorgt. Somit können auch hochkomplexe Komponenten auf beiden Spindeln gleichzeitig äußerst effizient gefertigt werden und das sonst übliche Rüsten des Werkzeugrevolvers entfällt. Durch die Möglichkeit, mit der Frässpindelmitte bis zu 100mm unter die Drehmitte zu fahren, können stirnseitige Bohrbilder bis Ø 200mm ohne Verdrehen der C-Achse hochgenau gefertigt werden.

Universelle Bearbeitungslösungen mit der M50-G MILLTURN

Ein weiteres Messehighlight stellt die M50-G MILLTURN der neuen Generation mit größerer Spitzenweite und gesteigerter Leistung dar. Die optionale Spitzenweite von 6000mm ermöglicht die effiziente Bearbeitung von langen Wellenteilen. Mit der M50 hat WFL einige Features der größeren M80 übernommen. Insbesondere durch die höhere Antriebsleistung in Kombination mit der HSK-A100 bzw. Capto C8 Werkzeugaufnahme wird das vorhandene Potenzial der Maschine voll ausgeschöpft. Der Drehdurchmesser ist bis 670mm verfügbar und das ausgereifte, bewährte Maschinenkonzept der M50 MILLTURN erhält zudem einen optischen und ergonomischen Feinschliff. Für sehr lange und/oder schwere Werkzeuge gibt es ein separates Pick-Up-Magazin. Werkstücke mit einer Länge bis 1600mm können automatisch eingesetzt und gewechselt werden. Das Standard-Scheibenmagazin lässt sich auf bis zu 200 Plätze erweitern.

An dieser Maschine können Messebesucher die Live-Zerspanung einer Turbinenschaufel/Schnecke erleben. Bauteile wie Turbinenschaufeln oder Plastifizierschnecken erfordern gleichzeitig dynamische und stabile Bearbeitungskonzepte. Mittels eines speziellen Spanners des Herstellers Grasch wird eine einfache und sichere Spannung von Rechteck-Rohmaterial ermöglicht, was bei der Turbinenschaufel-Bearbeitung eine Grundvoraussetzung darstellt. In Punkto Technologie für die Schaufelbearbeitung kommen das sogenannte „Helix-Spiral-Fräsen“ und „Helix-Längs-Fräsen“ zum Einsatz.

Smarte Werkzeuge: ICOtronic & Ultraschallmessen

Das mit Sensoren ausgestattete Werkzeug ICOtronic liefert Informationen des Zerspanungsprozesses möglichst nahe an der Schneide. Dadurch sollen zukünftig nicht nur Fräsprozesse optimiert, sondern die Produktivität der Maschine gesteigert werden. Die Vorführung auf der AMB erlaubt einen kleinen Einblick in die vielfältigen Entwicklungsprojekte von WFL.

Auch das Ultraschallmessen wird den Besuchern der Messe live demonstriert. Der automatisch einwechselbare Ultraschall-Messtaster ermöglicht einen vollautomatischen Messablauf. Vorteile ergeben sich durch den großen Messbereich (1,5 - 30mm). Das Ultraschallmessen eignet sich hervorragend zur Ermittlung des Bohrungsverlaufes und -durchmessers von sehr tiefen Bohrungen.

Einfache Schneckenprogrammierung mit ScrewCAM

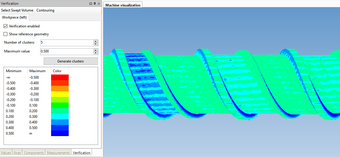

Mit ScrewCAM wird auf der AMB die innovative Software zur Programmierung von Plastifizierschnecken mit komplexen Geometrien vorgestellt. Zu den geometrischen Funktionen, welche gefertigt werden können, zählen u.a. ein- oder mehrgängige Kanäle, veränderliche Tiefe, beliebige Steigungsänderung, Wandausprägung und Wandneigung. Des Weiteren erfolgt die Überprüfung des gesamten NC-Programms auf Kollisionsfreiheit und Korrektheit der erzeugten Werkstückgeometrie mittels Materialabtragssimulation und geometrischer Verifikation im Vergleich zur 3D-Sollgeometrie der Schnecke. Das Ergebnis ist ein verifiziertes NC-Programm mit voraussichtlicher Bearbeitungszeit.

Betriebsdatenerfassung mit myWFL

Ebenfalls auf der AMB vorgestellt wird das neue Betriebsdatenerfassungssystem myWFL Cockpit. Angezeigt werden Maschinen- und Programmzustände im zeitlichen Verlauf, Produktivität und technische Verfügbarkeit. Die Visualisierung erfolgt auf der Steuerung, am PC oder einem mobilen Gerät per Browser. Damit ist der User jederzeit perfekt über die Produktivität seiner Maschine informiert.

Neu ist auch das in myWFL Cockpit integrierte Energieverbrauchsmessgerät myWFL Energy mit Anzeige der aktuellen Leistungs- und Energieverbrauchsdaten sowie des Energieverbrauchs je Werkstück.

Ein weiteres Highlight von myWFL stellt der integrierte Condition Monitoring Zyklus dar. Während des Ablaufs werden kontinuierlich die Reibungswerte der Achsen und Spindeln sowie die Temperatur im Frässpindelgehäuse und die Vibration bzw. der Wälzlagerzustandskennwert der vorderen Frässpindellagerung erfasst und auf der Steuerung gespeichert. Mittels Condition Monitoring Viewer können die Daten der verschiedenen Condition Monitoring-Durchläufe auf der Steuerung ausgewählt, grafisch übereinandergelegt und somit zeitlich analysiert werden. Sich anbahnende Störungen lassen sich damit frühzeitig erkennen und ungeplante Stillstände vermeiden.

„Die digitale Vernetzung der Fertigungssysteme ist ein Schwerpunkt für WFL. Hier geht es darum, alle zur Verfügung stehenden Ressourcen möglichst gut zu nutzen und in den Fertigungsprozess einzubinden. Sensorische Werkzeuge bzw. Werkzeugaufnahmen mit integriertem Sensor (wie unser ICOtronic tool), Spannkraftmessung während des Bearbeitungsprozesses im iJaw (Röhm) sowie verschiedenste Mess- und Scan-Technologien werden von uns und unseren Kunden eingesetzt.

Projekte wie myWFL – die WFL Betriebsdatenerfassung oder WFL iControl – die Prozessüberwachung, sind unsere Zukunftsthemen, welche sich ständig erweitern und ausbauen lassen, um am Ball zu bleiben.“

Norbert Jungreithmayr, CEO WFL Millturn Technologies

Gewinnen Sie einen Eindruck der neuesten Innovationen auf unserem Stand 6A11 in Halle 6.