Kernkompetenz Komplettbearbeitung: Fokus auf Futterteile

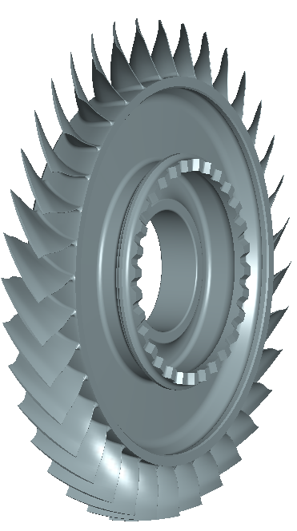

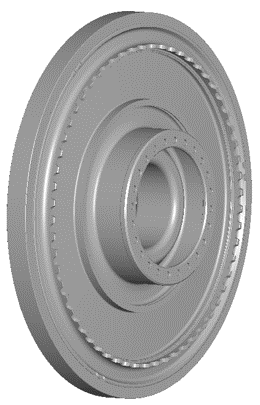

Die Komplettbearbeitung von Futterteilen aus dem Bereich der Aerospace Industry ist eine der Kernkompetenzen von WFL. Bei Futterteilen mit Durchmessern, welche oft gleich oder um das Vielfache größer als die Werkstücklänge sind, konnte sich WFL im Laufe der Jahre einen Vorteil erarbeiten. Zu den am besten geeigneten Futterteilen zählen unter anderem „Scheiben“ und „Ringe“. Neueste Entwicklungen ermöglichen die Komplettbearbeitung von Futterteilen bis zu 2000mm Durchmesser.

Bei der Bearbeitung von Futterteilen denken die meisten Fertigungsspezialisten vermutlich sofort an Vertikalbearbeitung. Und in der Tat hat die Vertikalbearbeitung von Futterteilen, insbesondere von ring- und scheibenförmigen Teilen, einige Vorteile. Allen voran die komfortable Be- und Entladung der Werkstücke. Allerdings gestaltet sich die Späneabfuhr in der Vertikalbearbeitung oft als sehr problematisch, Späne und Kühlschmierstoff bleiben oft im Werkstück und stören den Bearbeitungsprozess. Hier bietet die Horizontalbearbeitung wesentlich bessere Voraussetzungen. Außerdem ermöglicht die Horizontalbearbeitung einige Produktivitätsvorteile hinsichtlich eines zweiten Werkzeugträgers und einer Gegenspindel.

So betreffen die großen Themen beim Fertigen komplexer Futterteile meist eben nicht nur die Bearbeitung selbst, sondern die Beladung und gegebenenfalls auch das Ausrichten der Teile im Spannmittel. Das Spannen und Ausrichten nimmt in den herkömmlichen Spannvorrichtungen wertvolle Maschinenlaufzeit in Anspruch. Darum sollte der Rüstprozess nicht in der Maschine, sondern außerhalb an einem Rüstplatz stattfinden. Die fertig gerüstete Palette mit dem Werkstück kann dann manuell oder auch automatisch eingewechselt werden.

Das vertikale Rüsten und Ausrichtung der Teile stellen auch bei der horizontalen Bearbeitung eine wesentliche Voraussetzung dar. Genau dieser Thematik und Herausforderung hat sich WFL angenommen und innovative Gesamtlösungen für die horizontale Komplettbearbeitung von Futterteilen entwickelt, da diese im Vergleich zur Vertikalbearbeitung wesentliche Stärken aufweist.

Die innovative WFL-Lösung bei der horizontalen Komplettbearbeitung von Futterteilen

Die Basis bildet ein hochpräzises, steifes und völlig variables Spannsystem. Je nach Bedarf können Spannmittel, wie werkstückspezifische Paletten, Futter, Spanndorne und Spannzangenfutter manuell oder auch automatisch gewechselt werden. Das Aufspannen und Ausrichten des Werkstückes auf der Spannpalette erfolgt bei dieser Lösung auf einem vertikalen externen Aufspanntisch bzw. einer Rüststation. Die Rüststation ist mit der identischen Schnittstelle wie der Spindelkasten in Form einer stabilen und äußerst wiederholgenauen Kurzkegelaufnahme ausgestattet. Zusätzlich wird im Bedarfsfall auch das Betätigungselement für ein Kraftspannfutter mit dem maschinenseitigen Zugrohr gekoppelt. Somit können sowohl Paletten als auch Kraftspannfutter, beliebig und vollkommen flexibel manuell oder über einen Knickarmroboter, gewechselt werden.

Der Wechsel der Spannmittel mit samt dem Werkstück ist automatisch möglich. Alternativ können beim Einsatz von Spannfuttern die Werkstücke vom Roboter direkt ins Futter gewechselt werden und die Werkstücke auch auf die Gegenspindel übergeben werden, sodass eine vollständige 6-Seiten Bearbeitung realisiert werden kann.

Die Automatisierungslösung in Zellenform besteht neben der Bearbeitungsmaschine und einer automatisierten Beladelösung aus der Rüststation, einem Zwischenlager für Spannmittel (unbeladen oder beladen mit Roh- Halbfertig- bzw. Fertigteilen), einer Ablagestation der Greifer und ggf. weiteren Stationen zum Messen, Reinigen, Entgraten etc.

Durch die Automatisierungslösung von WFL kann sehr stabil und wiederholgenau aufgespannt werden. Weiters entstehen durch dieses Konzept praktisch keine Spannmittelrüstzeiten in der Maschine. Der Vorteil liegt auf der Hand - schneller und vor allem präziser Wechsel der Vorrichtungen inkl. Werkstück in der Maschine.

Die Vorteile der Horizontalbearbeitung von Futtern im Überblick:

- Einfache und effiziente Aufspannung von Werkstücken

- Höhere Effizienz durch hauptzeitparalleles Einrichten

- Höchste Flexibilität durch optimale Vorbereitung außerhalb der Maschine (Teile können parallel zur Hauptzeit vorbereitet und im Zwischenspeicher aufbewahrt werden)

- Optimaler Spänefluss durch horizontale Bearbeitung

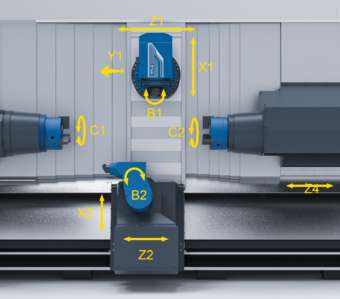

- Höhere Produktivität dank 4-Achs-Bearbeitung mittels Dreh-Bohr-Fräseinheit und Revolver oder einem Einzelwerkzeugträger am unteren System

- Bei Übergabe der Futterteile an die Gegenspindel ist eine Rückseitbearbeitung möglich

- Flexibler Wechsel zwischen Paletten und hydraulischen Futtern

- Möglichkeit der Verwendung des Prismenwerkzeugsystems bei nahezu allen WFL-Maschinen, z.B. bei Einsatz von Sonderwerkzeugen oder schweren Innenbearbeitungswerkzeugen

Je nach Maschinenmodell werden neben der Dreh-Bohr-Fräseinheit weitere Werkzeugträger wie Revolver eingesetzt. Diese zweite Bearbeitungseinheit befindet sich am unteren System. Die Bearbeitung kann daher gleichzeitig auf beiden Drehspindeln oder 4-achsig auf jeweils einer Spindel erfolgen. Eine Besonderheit in allen WFL-Maschinen ist der integrierte Messtaster, der sowohl bei horizontalen als auch vertikalen Bearbeitungen zum Einsatz kommt und Vorteile bei der Qualität der Bauteile sicherstellt.

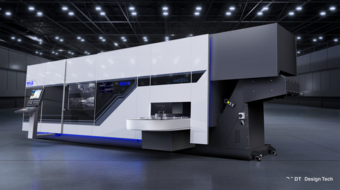

Die Besonderheit der M20 MILLTURN bei der Bearbeitung von Futterteilen

Bei der neuen M20 MILLTURN steht auch am unteren System eine Dreh-Bearbeitungseinheit mit B-Achse und automatischem Werkzeugwechsel zur Verfügung. Insbesondere bei der Zerspanung von anspruchsvollen Werkstoffen (Edelstahl, Titan, HRSA,…) mit hohem Werkzeugverschleiß kann dann unterbrechungsfrei mit einer sehr langen Autonomiezeit vollautomatisch gearbeitet werden. Durch das externe Magazin ist ein höherer Werkzeugvorrat verfügbar. Die unproduktive Stillstandzeit zum Nachrüsten der Revolverwerkzeuge entfällt komplett.

Bei einer Drehbearbeitung lassen sich so bis zu 80 % Produktionssteigerung erreichen. Das Rüsten der Werkzeuge für den EWT oben und unten erfolgt hauptzeitparallel, ohne die Maschinen stillzusetzen oder den Fertigungsprozess zu unterbrechen.

Die Kombination dieser Vorteile bringt erhebliche Produktivitätssteigerung bei der Bearbeitung von Futterteilen. Nämlich dank externen Rüsten und Ausrichten der Werkstücke an der Rüststation, sowie durch den automatischen Wechsel der Spannvorrichtungen und Werkstücke mit Roboter. Eine erhebliche Reduktion der Bearbeitungszeit gibt es durch den zweiten Einzelwerkzeugträger und aufgrund der nicht vorhandenen Stillstandzeit beim Rüsten der Werkstücke oder Werkzeuge.