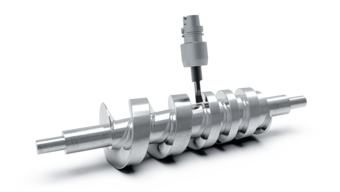

Komplettbearbeitung von Rotoren mit veränderlicher Steigung

Bei der Fertigung von Rotoren steht bei WFL stets die effiziente Komplettbearbeitung von Werkstücken im Vordergrund. In der MILLTURN werden Rotoren vom Sägeabschnitt, Schmiede- oder Gussteil in einem Durchgang bearbeitet. Die Endenbearbeitung kann dabei auch in einem Spannstock erfolgen. Neben Schraubenrotoren, Roots-Rotoren und gedrallten Rotoren, ist bei WFL darüber hinaus die Komplettbearbeitung von Rotoren mit veränderlicher Steigung und veränderlichen Kopf- und Fußkreisdurchmesser möglich.

Bei Dreh- und Fräsbearbeitungen wird der Rotor zwischen Spitze und Futter mit rückziehbaren Backen gespannt. Dies ermöglicht höchste Rundlaufgenauigkeit und -qualität.

Die Programmierung des Rotors erfolgt auf Basis von Geometrieinformationen des Kunden. Eine weitere Variante ist die parametrische NC-Programmierung durch Eingabe der beschrei-benden Parameterwerte, wie z. B. Steigungsverlauf, Form, Anzahl und Tiefe der Gänge, Achsabstand und das Spiel zu den Flanken. Aus diesen Eingabewerten errechnet sich die Maschinensteuerung die einzelnen Positionen und Bearbeitungsfolgen.

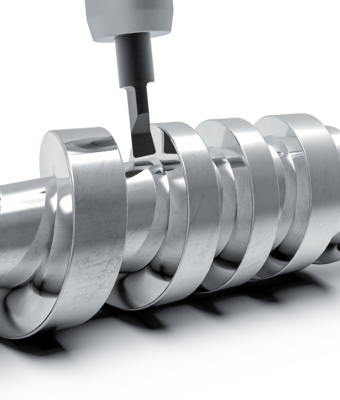

Die für diese speziellen Prozesse erforderlichen Werkzeuge werden von WFL ausgelegt, wobei bei Bedarf auch werkstückspezifische Speziallösungen zum Einsatz kommen, die der Kontur und dem Steigungsverlauf angepasst sind.

Das Rohteil wird im ersten Schritt mittels Schruppbearbeitung vorgefräst. Anschließend geht man zur Schlichtbearbeitung mit Drehwerkzeugen über. Durch die steuerungsinterne Berechnung der einzelnen Drehschnitte können im Gegensatz zum Fertigfräsen der Rotoren auch Korrekturen an der Flankenform und der Steigung direkt an der Maschine angewendet werden, ohne dazu ein CAM System zu verwenden. Durch die Komplettbearbeitung von Rotoren ergeben sich erhebliche Einsparungspotentiale vor allem bei der Bearbeitungszeit. Hier lassen sich zwischen 30 % und 70 % einsparen.

Durch das von WFL entwickelte In-Prozess-Messverfahren wird höchste Fertigungsgenauigkeit bei engsten Maß- und Lagetoleranzen erreicht. Nach dem Einspannen des Werkstücks erfasst die Steuerung automatisch mit einem aus dem Werkzeugmagazin eingewechselten Messtaster die Längsund Umfangsorientierung des Werkstückes. Danach wird relativ zur IST-Lage gearbeitet. Etwaige Fehlereinflüsse werden kompensiert.

Nach Beendigung des Zerspanungsablaufes wird eine automatische Werkstückvermessung und Protokollierung über die endgültige Werkstückgenauigkeit durchgeführt. Mit den gewonnenen Daten werden direkt an der Maschine umfangreiche Analysen durchgeführt, bei Bedarf Messprotokolle ausgedruckt oder die Messergebnisse für eine weitere Verarbeitung exportiert.

Vorteile:

- Reduzierung der Bearbeitungsvorgänge

- Wegfall der Rundschleifmaschine

- Minimaler Rüstaufwand

- Höhere Rundlaufqualität

- Geringer Platzbedarf

- Reduzierter Personenaufwand

- Einmal Spannen – Komplett Bearbeiten (inklusive aller Dreh-, Bohr-, Tieflochbohr-, und Verzahnungsbearbeitungen)

- Vollautomatische Korrektur durch integriertes Messen

- Optimale Form- und Lagetoleranzen durch Wegfallen von Mehrfacheinspannungen

- Prozessüberwachung mit WFL iControl

- Prozesssicherheit