Kunststofftechnik par excellence

Alles dreht sich um die Welt des Kunststoffs. In sehr vielen Bereichen unseres Lebens begegnen wir diesem Werkstoff, der durch seine vielfältigen technischen Eigenschaften überzeugt. An dieser Stelle kommt Wittmann Battenfeld ins Spiel. Das Unternehmen verfügt über ein modernes, breit gefächertes und vor allem modular aufgebautes Maschinenprogramm zur Verarbeitung von Kunststoffen und anderen plastifizierbaren Materialien und gehört zu den absoluten Top-Playern am Markt. Für die Fertigung hochgenauer rotativer Maschinenkomponenten steht seit kurzem eine M30 MILLTURN von WFL im Mittelpunkt.

Die sanften Weinberge südlich von Wien mit ihren typischen „Heurigen“ und die zahlreichen Thermen mit ihren heilsamen Quellen bieten viele Annehmlichkeiten. Doch nicht nur wohlschmeckende und wohltuende Flüssigkeiten aus der Natur weiß man hier mit viel Geschick zu nutzen, sondern auch eine Flüssigkeit ganz anderer Art. Nämlich flüssiger oder besser gesagt fließfähiger Kunststoff. Da das Ausgangsmaterial aber so gar nicht flüssig ist und noch dazu völlig andere Materialeigenschaften besitzt als das, was man am Schluss haben will, sind ausgefeilte Maschinen, komplexe Prozesse und ein ganz spezielles Know-How notwendig. Mit Hilfe der hochmodernen Spritzgießtechnologie von Wittmann Battenfeld entstehen High-Tech-Produkte für industrielle und medizinische Anwendungen sowie für das tägliche Leben.

Die Wittmann Gruppe beschäftigt über 450 Mitarbeitern am Standort in Kottingbrunn und ist weltweit einer der führenden Hersteller von Spritzgießmaschinen, Robotern und Peripheriegeräten für die Kunststoff verarbeitende Industrie. Das Unternehmen besteht aus den beiden Haupt-Geschäftsbereichen: Wittmann Battenfeld und Wittmann. Über 2200 Mitarbeiter sind weltweit in der Wittmann Gruppe beschäftigt. Die Wittmann Gruppe ist unter anderem in den Branchen Automotive, Medizintechnik und der Verpackungsindustrie tätig.

Mit einem modernen und breitgefächerten Maschinenprogramm in servohydraulischer und elektrischer Ausführung – je nach Kundenanforderung in horizontaler oder vertikaler Bauart – spielt Wittmann Battenfeld definitiv in der Oberliga. Das Produktprogramm von Wittmann umfasst Roboter und Automatisierungsanlagen, Systeme zur Materialversorgung, Trockner, gravimetrische und volumetrische Dosiergeräte, Mühlen, Temperier- und Kühlgeräte. Somit ergänzen sich die beiden Geschäftsbereiche ideal und der Kunde profitiert von einer Komplettlösung aus einer Hand. Kein Wunder, dass hier jede Menge hochpräziser und anspruchsvoller Komponenten in sehr individuellen Ausführungen verbaut wird. Und so ist es fast schon naheliegend, dass die Komplettbearbeitung als maßgebliche Fertigungsstrategie schon vor langer Zeit Einzug hielt. Als Pionier der Komplettbearbeitung und mit einem breit gefächerten Maschinenprogramm lieferte WFL schon früh die begehrten Fertigungsmittel.

Auf der Überholspur

„Bereits im Jahr 1993 führten wir das Prinzip der Komplettbearbeitung im Unternehmen ein, und zwar starteten wir mit der Anschaffung einer M70 MILLTURN. Im Jahr 1995 ergänzte eine M50 MILLTURN das Sortiment. Davor wurde aufgelöst gefertigt, also auf mehreren Maschinen gedreht und gefräst“, so Martin Gorzolla, Leiter der Fertigung bei Wittmann Battenfeld. Schon damals wurden sämtliche Dreh- Bohr- und Fräsoperationen in jeweils einer Maschine vereint. Das Konzept der Komplettbearbeitung bietet enorme Effizienzvorteile in der Fertigung, Liegezeiten entfallen und Flexibilität ist dadurch sichergestellt. Generell werden geringere Durchlaufzeiten erzielt.

„Vor allem aber war die hohe Genauigkeit eine der wichtigsten Anforderungen, welche an die Maschine gestellt wurde“, erläutert Gorzolla. Im Laufe der Jahre folgten eine M60, eine M65, sowie eine M40 MILLTURN. Mit der Anschaffung der neuen M30 MILLTURN im Jahr 2020 wurden die beiden älteren Maschinenmodelle M70 (1993) und M50 (1995) ersetzt. Beim Kauf waren neben der Einhaltung der hohen Genauigkeiten vor allem das Preis-/ Leistungsverhältnis und die Maschinenzuverlässigkeit die wichtigsten Kriterien, welche letztlich mit der WFL erfüllt wurden. „Ein weiterer ausschlaggebender Punkt, der bei der Kaufentscheidung miteinfloss, war die Nähe zu WFL“, erläutert Martin Gorzolla. „Der Service ist sehr schnell, in lediglich 2 Stunden kann das Team von WFL bei uns vor Ort sein. Noch dazu hatten wir bisher nur positive Erfahrungen hinsichtlich der Schnelligkeit und Zuverlässigkeit des WFL Service Teams gemacht. Das ist ein großer Pluspunkt. Wir hatten die letzten Jahre sehr gute Erfahrungen mit den Maschinen gemacht und daher gab es auch keinerlei Überlegungen, zu einem anderen Anbieter zu wechseln“, erzählt Gorzolla weiter.

Teilespektrum der MILLTURNs

Angefangen von Schneckenspitzen, der Plastifiziereinheit, Schwenkscheiben, Hohlwellen bis hin zu Holmen und noch viele weiteren Werkstücken, reicht das Teilespektrum, welches auf den MILLTURN Maschinen komplett gefertigt werden kann. „Alles, was hochpräzise zu sein hat, kommt auf diese Maschinen. Die Stückzahlen bei der Produktion von Komponenten für unsere Spritzgießmaschinen belaufen sich meist auf Größe eins. Unsere Produkte werden sehr individuell ausgeführt. Daher haben wir keine großen Losgrößen. Alles muss Just-In-Time bereitstehen“, erläutert Christian Grafl, Leiter der Instandhaltung. Doch darauf ist nicht nur die gesamte Fertigung und Montage ausgerichtet. Auch die Programmierung erfolgt sehr individuell. Das Programmierteam beherrscht diese Anforderungen perfekt. Mittels des Programmiersystems EXAPT Plus können die CAD-Daten übernommen und die Programme schnell und zuverlässig erstellt sowie realitätsgetreu simuliert werden. Dank des perfekt optimierten Postprozessors werden die Programme vollautomatisch in maschinenlesbare Programme umgewandelt und über das interne Netzwerk an einen PC direkt neben der jeweiligen Maschine geschickt. Der Maschinenbediener ruft die Jobs auf, lädt die Programme in die NC-Steuerung der Maschine und ordert über die interne Werkzeugverwaltung die nötigen Werkzeuge vom Lager, falls diese nicht schon im Magazin bereitstehen. Werkstücke mit Durchmessern von 85mm bis hin zu Längen von 4200mm werden aktuell auf den verschiedenen MILLTURNs gefertigt. „Dabei konnten die Bearbeitungszeiten um ca. 20% reduziert werden. Ein wahrer Vorteil im Hinblick auf höchst effiziente Fertigung“, so Martin Gorzolla, Leiter der mechanischen Fertigung.

Die Neue im Team „MILLTURN“

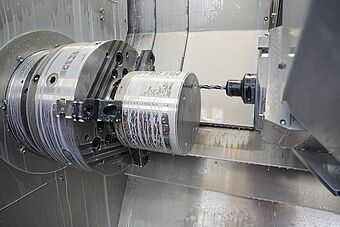

Die M30 MILLTURN wurde im Jahr 2020 als Ersatz zur M50 und M70 angeschafft und produziert bereits fleißig Komponenten. Mit einer Fräsleistung von 20kW schafft sie es, Werkstücke mit einem Maximaldurchmesser von 520mm und maximalen Bearbeitungslängen bis 2000mm effizient zu bearbeiten. Aktuell werden die unterschiedlichsten Werkstücke, meist in Losgröße 1, an der MILLTURN hergestellt. Das Maschinenmodell überzeugt durch seine extreme Stabilität, Zuverlässigkeit und Präzision. Mit 4000 bzw. 9000 Umdrehungen pro Minute am Hauptantrieb bzw. an der Dreh-Bohr-Fräseinheit verfügt sie über eine Top-Performance für alle Bearbeitungsaufgaben. Die Dreh- Bohr-Fräseinheit mit ihrer starken Getriebespindel mit spielfreier B-Achse erlaubt auch den Einsatz großer Bohrer und Fräser und daher hohe Vorschübe bei gleichzeitig großer Schnitttiefe. Stabilität ist großgeschrieben: und zwar dank des massiven Schrägbetts aus Grauguss sowie der WFL-typischen Achsanordnung, bei der die Hauptzerspanungskräfte vertikal ins Bett geleitet werden. Besonders breite Führungsabstände, groß dimensionierte Führungen sowie minimale Distanzen von der Zerspanungsstelle zu den Führungen bilden weitere Grundlagen für das stabile Verhalten bei schweren Schnitten sowie thermischer Stabilität bei der Hochpräzisionsbearbeitung. Optimaler Spänefluss wird durch die fixen, vollkommen glatten Leitbleche am unteren Schlitten garantiert. Engste Toleranzen in allen Winkellagen können durch die hochgenaue und stabile B-Achse mit Direktmesssystem und zusätzlicher mechanischer Indexierung durch eine Hirth- Verzahnung erreicht werden. Generell setzt Wittmann Battenfeld auf Maschinen mit Reitstock. Zusätzlich ist ein stabiler Lünettenschlitten mit einer automatischen, selbstzentrierenden Lünette aufgebaut. Diese Konfiguration ist besonders flexibel und erlaubt die Bearbeitung vielfältigster Werkstücke bei minimalem Umrüstaufwand.

Für ausreichenden Werkzeugvorrat an der Maschine sorgt ein 40-fach Scheibenmagazin. Beim Werkzeugsystem für die M30 MILLTURN entschied man sich bei Wittmann Battenfeld für Capto C6. Besonders die Auswahl an Bohrstangen mit C6-Aufnahme und die hohe Stabilität sowie Präzision überzeugen. Werkzeuge von einer Länge bis 450mm können in der Maschine eingesetzt werden. Hinsichtlich Kapazität des Magazins und Werkzeuglänge wäre noch deutlich mehr möglich gewesen, war aber nicht erforderlich. Besonders für verschiedenste Innenbearbeitungen kommt eine 80bar Kühlmittelpumpe zum Einsatz. Die standardmäßige Ausführung der Frässpindel lässt nicht nur einen hohen Druck von bis zu 150 bar zu, sondern auch einen besonders hohen Kühlmittelfluss durch die Spindel. Damit verbessern sich der Spanbruch, die Späneabfuhr und die Prozesssicherheit bei sämtlichen Bohroperationen spürbar. WFL verfügt auch über eine zuverlässige Kühlmittelschnittstelle zum Werkzeug sowie perfekt abgestimmte Hardwarekomponenten, wie Hochdruckkühlmittelpumpen, Feinstfilter und Zusatzkühleinrichtungen. Der zunehmende Einsatz von hochfesten Werkstoffen verlangt nach Technologien, mit denen auch diese „Super“ Werkstoffe prozesssicher bearbeitet werden können. Neben der enormen Zeiteinsparung werden Prozesssicherheit und Oberflächengüte verbessert sowie eine kontrollierte Späneabfuhr erzielt. Die unerwünschte Werkstückerwärmung wird auf ein Minimum reduziert.

Die Zukunft im Blick

Wittmann Battenfeld hat sich zum Ziel gesetzt, den weltweiten Marktanteil bei Standardmaschinen zu erhöhen. Selbstverständlich gehört dazu eine entsprechende Produkt- und Verkaufsstrategie, die vom Unternehmen sehr zielgerichtet und langfristig verfolgt wird. „Wichtig ist vor allem die Fertigungs- und Produktionskompetenz von kritischen Teilen im Haus zu behalten und das notwendige Fertigungs-Know-How für Effizienzsteigerungen und Optimierungen aufzubauen“, so Marc Zachmann, Leiter der Produktion. „Die Anbindung von Operational Technology (OT) an unser ERP-System erfolgte bereits frühzeitig und wird konsequent weitergeführt. Der Hauptzweck dieser Anbindung ist die Effizienzsteigerung in unserer Produktion, beispielsweise bei der automatisierten Generierung von technischen Stücklisten in autonomen Abarbeitung von Aufträgen in vollautomatischen Schweißanlagen, sowie Fertigungsrückmeldungen von Produktionseinheiten an unser ERP-System“, erläutert Marc Zachmann. Bei den Produkten, kompletten Spritzgießarbeitszellen bestehend aus Spritzgießmaschine, Automatisierung und Peripheriegeräten, bietet Wittmann Battenfeld eine hauseigene Industrie 4.0 Lösung an. Diese Lösung erlaubt den intelligenten Verbund von mehreren Komponenten einer Arbeitszelle zu einer Produktionseinheit. So können die einzelnen Komponenten miteinander über OPC UA kommunizieren, Einstellung und Statuszustände austauschen und sogar selbständig Optimierungen durchführen. Mit dieser einzigartigen Mischung aus innovativen Produkten und effizienter Fertigung ist Wittmann Battenfeld bestens für die Zukunft gerüstet.