Tieflochbohren mit System

Die wohl grundlegendste Innenbearbeitung ist das Bohren. Von Tieflochbohrungen spricht man in der Regel bei Bohrvorgängen, deren Durchmesser zwischen 0,2 und 500 mm betragen und deren Bohrungstiefen üblicherweise größer als das Dreifache des Durchmessers sind.

Besondere Herausforderungen, spezielle Werkzeuge

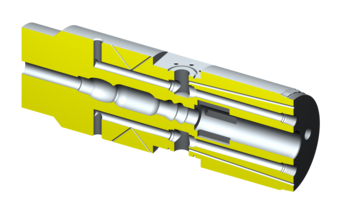

Die Herausforderungen beim Tieflochbohren ist stets die Zufuhr des Kühlschmiermittels an die Schneide, der gleichmäßige Spanabtransport und die Herstellung einer möglichst geraden Bohrung. Bei den Tieflochbohrverfahren besteht der Bohrkopf neben der eigentlichen Hauptschneide (meist eine einzelne oder durch Wechselschneidplatten gebildete Schneidkante) aus einer Nebenschneide und zusätzlichen Führungsleisten. Dieser Aufbau sorgt für eine Abstützung des Bohrers an der Bohrungswand. Das ermöglicht eine höhere Genauigkeit und bessere Zentrierung des Bohrers im Prozess. Das Abstützen des Bohrers verursacht zudem einen Glättungsprozess, der für eine höhere Oberflächenqualität der Bohrung sorgt.

Verschiedene Verfahren

Das Tieflochbohren untergliedert sich im Wesentlichen in die Verfahren mit äußerem und innerem Spanabtransport. Beim äußeren Spanabtransport findet meist das Einlippen-, seltener das Zweilippentiefbohren Anwendung. Dabei wird der Kühlschmierstoff durch Zuführbohrungen im Bohrer an die Schneide herangeführt und das Späne-Kühlschmierstoff- Gemisch durch eine V-förmige Längs-Nut am Werkzeug abgeführt. Üblicherweise wird dieses Verfahren bei Bohrungsdurchmessern im Bereich von 0,5 mm bis 80 mm eingesetzt. Ab Bohrungsdurchmessern von 16 mm ist auch der Einsatz des BTA Verfahrens möglich. Es zählt zu den Verfahren mit innerer Abfuhr des Span-Kühlmittel-Gemisches. Der Vorteil der Verfahren mit innerer Spanabfuhr besteht darin, dass die abfließenden Späne nicht mehr mit der Bohrungsfläche in Berührung kommen und diese dadurch nicht beschädigen. Ab Durchmessern von ca. 25 mm ist der Einsatz von Ejektorbohrern, eine Sonderform der BTA-Bohrer, auf Basis eines Zweirohrsystems möglich. Diese Bohrer haben zusätzliche KSS Austrittsöffnungen am Bohrkopfumfang und ein Teil des KSS wird durch eine Ringdüse direkt in das Innenrohr geführt. Dadurch entsteht ein Unterdruck im vorderen Bohrerbereich, welcher zu einem beschleunigten Abtransport des Span- Kühlmittel-Gemischs führt.

Integrierte Bearbeitung

Bei sehr tiefen Bohrlöchern oder schwer zerspanbaren Werkstoffen, ist aufgrund des starken Werkzeugverschleißes häufig ein stufenweises Bohren mit Werkzeugen unterschiedlicher Länge bei gleichem Durchmesser erforderlich. Die MILLTURN Bearbeitungszentren von WFL bieten für diese Bearbeitungsschritte entscheidende Vorteile. Einerseits können sämtliche Bohrwerkzeuge, die zum Einsatz kommen, im Werkzeugmagazin vorgehalten werden; dadurch werden Unterbrechungen und manuelle Prozesse minimiert und gleichzeitig die Positionsgenauigkeit erheblich verbessert. Andererseits ist eine echte 6-Seiten Tieflochbearbeitung in nur einer bis maximal zwei Aufspannungen möglich.

Automatische Werkstückvermessung und Adaptive Control

Tieflochbohrungen unterliegen aufgrund der großen Werkzeugauskragung einem mit der Bohrungstiefe zunehmendem Bohrungsmittenverlauf. Diese Bearbeitungsfehler können auch bei der Bearbeitung auf den MILLTURNs nicht zur Gänze eliminiert werden. Bohrungsmittenverläufe werden nach dem Fertigen der Tieflochbohrung mittels intelligenter In-Prozess-Messung vermessen. Das geschieht entweder mit einem verlängerten Messtaster oder mittels Ultraschall Wanddickenmessung. Dabei wird die Dicke der Wandstärke an verschiedenen Umfangspositionen gemessen und die Mitte der Zentrumsbohrung errechnet. Mittels Drehfräsen werden anschließend konzentrisch zur fehlerbehafteten Tieflochbohrung neue Spannstellen am Werkstück gefertigt. Alle nachfolgenden Bearbeitungsprozesse können somit mit sehr enger Formund Lagetoleranz zur Tieflochbohrung bearbeitet werden. Die Vorteile liegen auf der Hand. Rüstzeiten werden enorm reduziert und Nachbearbeitungen, die aufgrund von Deformation aus anderen Arbeitsschritten entstehen, können unmittelbar vorgenommen werden. Prozessschritte können beliebig hintereinander geschachtelt werden, ohne an der Genauigkeit Abstriche machen zu müssen.