Fokus auf Automatisierung

Mit dem Thema Automatisierung hat sich WFL Millturn Technologies schon immer befasst. Ob Knickarmroboter oder Portallader – jedes System, das mit einer MILLTURN fusioniert, versprüht einen Hauch von High-Tech und bringt frischen Wind in die Produktionshallen. Das Tochterunternehmen FRAI Robotic Technologies ist Ihr Partner von der ersten Konzeptentwicklung einer automatisierten Anlage, über die Realisierung und Inbetriebnahme bis hin zur Anlagenwartung. Das Angebot von Portalrobotern und Roboterzellen ermöglicht es, umfangreiche Automationslösungen mit dem größtmöglichen Kundennutzen und dem höchsten Qualitätsniveau zu bieten.

Automobilhersteller, die Luft- und Raumfahrt und auch der Formenbau setzen bei der Ausstattung von Werkzeugmaschinen schon lange auf eine autonome Produktion. Andere Branchen, in denen der Fokus weniger auf Automatisierung liegt, zeigen jedoch verstärkt Interesse daran, vor allem aufgrund der Möglichkeit, autonome Nacht- und Wochenendschichten realisieren zu können. Zur automatischen Werkstückbeladung und -entladung arbeitet WFL je nach Kundenanforderung mit Automatisierungslösungen wie Knickarmrobotern, Linien- und Flächenportalen oder auch mit mobilen Robotern. Periphere Transport- und Lagersysteme für Werkstücke, Werkzeuge und Spannmittel können nach Bedarf integriert werden.

Daraus ergeben sich entscheidende Vorteile für den Anwender wie etwa eine kontinuierliche Produktivität bei minimalem Bedienaufwand. Automatisierte Maschinen eignen sich darüber hinaus ideal bei Wiederholungsaufträgen. Aber nicht nur in der groß angelegten Serienfertigung sind Roboter einsetzbar, auch bei kleinen Losgrößen bringt eine Automatisierung in Kombination mit komfortabel zu programmierender Software viele Vorteile.

Kundenspezifische Optionen, wie z.B. Ausschleusen von Stichproben, Beschriften, Reinigen, Rohteilvermessung oder auch ergänzende Bearbeitungen durch den Roboter – wie z.B. Entgraten, bieten optimale Voraussetzungen für weitere Effizienzsteigerung.

Automation im Wandel der Zeit

Aufgrund der immer größeren Typenvielfalt wurden Transferstraßen tendenziell durch flexible Linienverkettungen oder durch Einzelzellen mit variablem Materialfluss ersetzt. Durch intelligente Software in Kombination mit den entsprechenden Automationslösungen können nicht nur Werkstücke be- und entladen, sondern Bearbeitungsmaschinen auch vollautomatisch durch Werkzeug- oder Spannmitteltausch gerüstet werden. Neben den klassischen Handhabungslösungen werden die WFL Turnkey-Projekte oft auch mit einem übergeordneten Leitrechnersystem ausgestattet. Dieses „Gehirn“ übernimmt die komplette Logik und Logistik innerhalb der vollständig autark agierenden, flexiblen Fertigungszelle. Neben der Werkstückverfolgung und Werkzeugverwaltung werden auch BDE-Daten (Betriebsdatenerfassung) an das kundenseitige MES-System (Manufacturing Execution System) übertragen.

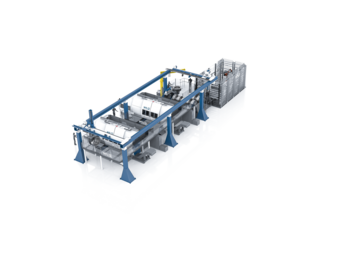

Eine effizienteste Variante der Automatisierung von Produktionsprozessen ist der Portalroboter. Dank der Beladung von oben ermöglicht der Portalroboter einen freien Zugang zur Maschine bei geringem Platzbedarf. Durch die Modularität können auch sehr große Verfahrwege und Arbeitsräume realisiert als auch enorme Lasten bewältigt werden. Der geringe Platzbedarf ist bei engen Produktionsflächen oder speziell beim Nachrüsten von Automationslösungen oft ein wesentlicher Vorteil.

Je nach Anforderung werden Linien- oder Flächenportale eingesetzt. Diese bestehen weitgehend aus standardisierten Baugruppen in verschieden Modulgrößen, deren Kombination dennoch eine exakte Anpassung auf die jeweilige Aufgabenstellung ermöglicht.

Einzelmaschinen oder mehrere Bearbeitungsmaschinen können mit einem Portalroboter automatisiert werden. Auch die Konzeptionierung mit mehreren Verfahreinheiten auf einem Portal ist möglich.

Neben der klassischen Werkstückhandhabung können auch Werkstücke auf Spannvorrichtungen automatisch gewechselt werden. Dem entsprechend sind Werkstückspeicher, Rüstplätze, Zusatzstationen mit integrierter Bestandteil der jeweiligen Anlage.

Robotersystem kann auch mehrere Bearbeitungszentren verketten

Eine vor WFL realisierte Automatisierungslösung wurde speziell für die flexible Losgrößenfertigung entwickelt und ist zur Automatisierung von vier Werkzeugmaschinen für die Handhabung von unterschiedlichen Wellen ausgelegt. Der 6-Achs Roboter mit 500 kg Nutzlast wird auf einer 7. Achse aufgebaut. Zudem wurde ein automatisches Greifer-Wechselsystem angebracht, sodass unterschiedlichste Greifer im Automatikbetrieb, je nach Bedarf, vollautomatisch an- und abgekoppelt werden können. Eine mitfahrende Tropfwanne verhindert, dass Kühlschmiermittel oder Späne verschleppt werden. Durch den automatischen Wechsel von Spannbacken, Reitstockspitzen und Prismenwerkzeugen in Verbindung mit einem servomotorischen Greifer zur Abdeckung eines überaus großen Produktspektrums, können die Maschinen und die Automation rüstfrei betrieben werden.

Durch die Verwendung von zwei Rüstplätzen für Werkstücke und Werkzeuge können hauptzeitparallel Werkzeuge gerüstet und neue Werkstücke ein- und ausgeschleust werden.

Über die beiden Servo-Parallelgreifer mit absolutem Wegmesssystem werden die beiden Durchmesser, an denen die Greifer das Werkstück halten, ermittelt. Diese beiden Werte werden mit den Soll-Durchmessern, die in der Rezeptur hinterlegt sind, verglichen.

Zwei stationär angeordnete Laser-Lichtschranken ermitteln zum einen die Länge der Werkstücke und vergleichen sie mit dem Sollwerten der Rezeptur. Zum anderen wird der Off-set Wert der Werkstücke zum Roboternullpunkt errechnet.

Ein Sonderfutter ermöglicht das vollautomatische Umrüsten der Spannbacken (gleichzeitiger Tausch von 3-er Sets). Durch einen Sondergreifer können die Reitstockspitzen automatisch getauscht werden. Ein weiterer Sondergreifer ist in der Lage, die langen Prismenwerkzeuge (bis 2.500 mm Länge und Gewicht bis 250 kg) automatisch einzuwechseln.

Bevor das Werkzeug in die Maschine eingewechselt wird, fährt der Roboter mit der exponierten Führung an eine spezielle Station, in der die Führung abgeblasen und anschließend mit Öl beschichtet wird. Somit werden optimale Voraussetzungen für eine prozesssichere Übergabe geschaffen.

Ein Zellen-Leitrechner verwaltet die CNC-Programme zentral und stellt diese der Maschine zur Verfügung. Weitere Informationen wie Werkzeugverwaltung und Materialflussplanung können sowohl die Maschinennutzungszeiten optimieren als auch die Stillstand-Zeiten minimieren und darüber hinaus eine autonome Fertigung ermöglichen.

Ganzheitliche Lösungen – mobileCELL

Die Aufgaben der Automation werden immer anspruchsvoller. Eine gesamtheitliche Vernetzung, speziell die Informationsdatenerfassung und -auswertung, gewinnt immer mehr an Stellenwert. Daten müssen erfasst, verarbeitet, ausgewertet und/oder weitergegeben werden können. Damit lassen sich einerseits die Produktion, die Reihenfolge und in der Folge die Auslastung optimieren, andererseits Kundenanforderungen gerecht werden, welche eine 100%ige Nachverfolgbarkeit und Teilehistorie verlangen. Konzepte wie die mobileCELL gelten als absolutes Novum, ermöglichen verschiedenste Ausbaustufen und bieten damit größtmögliche Zukunftssicherheit und Wettbewerbsfähigkeit.

Die mobileCELL ist eine Hybridlösung, welche durch die Kombination von diversen Funktionen und Vorteilen besticht. Die klassische Roboterzelle konnte früher nur Werkstücke be- und entladen. Diese Grundfunktion wurde dann durch Greifer-Wechselsysteme erweitert.

Aufgrund der nicht unerheblichen Nachteile einer ortsgebundenen Roboterzelle und der Kosten für Aufgaben der Intralogistik wurde über eine Lösung nachgedacht, welche Vorteile für den Kunden generiert. So ist der Gedanke des mobilen Roboters gereift und wurde im Prototyp umgesetzt.

Ein entsprechend stark dimensioniertes, fahrerloses Transportfahrzeug (FTF) bekommt einen Roboterzellen-Aufbau mit allem, was man braucht. D.h. Roboter, Werkstück- und Werkzeuggreifer sowie Pufferplätze für Werkstücke und Werkzeuge inklusive der notwendigen Steuerungs- & Sicherheitstechnik. Die Maschine ist dabei völlig frei! Sie wird nicht blockiert oder verstellt. Das FTF holt sich im Lager (Warehouse) die angeforderten Werkzeuge und Werkstücke, fährt dann vor die Maschine, verriegelt sich am Boden und wechselt Teile und/oder Werkzeuge. Danach fährt das Fahrzeug wieder weg und erhält den Fahrauftrag für die nächste Maschine. Der Platz vor der soeben beladenen Maschine ist wieder frei.

Für einen sinnvollen Einsatz einer mobileCELL muss eine ausreichende Taktzeit zur Verfügung stehen oder es müssen durch Einsatz mehrerer mobiler Roboter weitere Vorteile wie flexibler, innerbetrieblicher Transport abgebildet werden können. Die Fahrwege müssen entsprechend breit sein (3m); das ist bei einem normalen Gabelstaplerbetrieb in der Regel bereits vorhanden. Die Räder sind so ausgebildet, dass Dehnfugen und Schlitze, welche man bei Feuerschutztoren o.ä. kennt, unproblematisch überfahren werden können. Ein virtueller Server und ein WLAN-Netz müssen vorhanden sein, aber auch das ist heute Industriestandard.