Hartnäckig in allen Belangen.

Im deutschen Bundesland Rheinland-Pfalz, im Westerwald, befindet sich die für ihr Heilbad und den Gesundheitstourismus bekannte Stadt Bad Marienberg. Unternehmerisches Engagement wird in dieser Region schon lange gefördert. Das Gründungsjahr der Firma Vecoplan ist auf 1969 zu datieren. Das Unternehmen ist in der Aufbereitung von sämtlichen Reststoffen und Abfällen für die werkstoffliche und thermische Verwertung tätig. Dafür wurden verschiedene Systeme zum Zerkleinern, Fördern, Lagern und Separieren entwickelt. Mit 500 Mitarbeitern weltweit, 18 aktiven Patenten und einem Rekordumsatz in 2021 ist die Vecoplan AG auf Erfolgskurs. Die Standorte sind in Europa und den USA verteilt. Der Hauptfirmensitz befindet sich in Bad Marienberg. Service- und Verkaufsniederlassungen sind in Polen, Österreich, Italien, Spanien, Großbritannien und den USA angesiedelt. Weitere Standorte sind in Planung, denn der Markt soll möglichst direkt bedient werden.

Das Produktportfolio der Vecoplan umfasst eine Vielzahl an Maschinen und Systemen für die unterschiedlichen Aufbereitungsprozesse. Dadurch ist man in der Lage, ein breites Branchenspektrum, verschiedenste Anwendungen und Firmentypen - angefangen von Handwerkern über mittelständische Unternehmen bis hin zu großen Marktplayern - zu bedienen. Zu den Abnehmern gehören Recyclingunternehmen, Biomassekraftwerke-Heizkraftwerke, Unternehmen der primären und sekundären Holzindustrie, Zementhersteller, Kunststoffverarbeiter uvm.

Vecoplan begleitet seine Kunden ganzheitlich von der Planung über die Produktion, Lieferung, Montage, Inbetriebnahme bis hin zur Wartung der kompletten Anlage. Somit liefert das Unternehmen von der einzelnen Maschine bis hin zur kompletten Anlage entsprechend den Anforderungen der Kunden weltweit höchste Qualitätsstandards. Ein exzellenter Service mit der Versorgung von Original-Ersatz- und Verschleißteilen und einem breiten Angebot an zusätzlichen Aftersales-Leistungen gehört selbstverständlich zu einer umfassenden Kundenbetreuung dazu. Als weiteren Mehrwert bietet Vecoplan mittlerweile die Vernetzung der Maschinen und Anlagen an. Bei Vecoplan läuft dieses neue, digitale Serviceangebot unter dem Namen VSC – Vecoplan Smart Center – und umfasst verschiedenste Features vom Fernzugriff über Datenanalyse bis zur Kamera-Liveüberwachung per Smartphone.

Was Vecoplan vom Wettbewerb absolut abhebt ist das Technologiezentrum. Dort wurden mittlerweile mehr als 3200 Tests in der Datenbank dokumentiert. Eine große Bandbreite an Maschinenkonfigurationen, welche auf die Bedürfnisse der Kunden abgestimmt sind, ermöglicht die Verarbeitung unterschiedlichster Materialien. Kunden und Interessenten schätzen die Zerkleinerungsversuche sehr, denn so erfahren sie die Leistung der Maschine hautnah.

Bearbeitungszeit halbiert

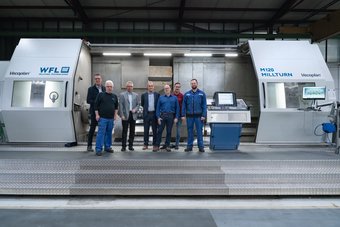

Für die Zerkleinerungstechnik werden bei Vecoplan Rotoren in verschiedensten Größen gefertigt. Und hier kommt die neue WFL Maschine ins Spiel. Daniel Dittmann, Leiter der Zerspanung, berichtet vom Fertigungsablauf: „Bevor wir die M120 Millturn von der Firma WFL bekamen, wurden sämtliche Arbeitsgänge bzw. die Herstellung der Werkstücke auf zwei Maschinen durchgeführt: auf einer simplen Drehmaschine und danach kam die gedrehte Welle auf eine Fräsmaschine. Der Vorteil ist nun, dass wir weniger Liegezeiten zwischen den einzelnen Ressourcen haben und wir nicht so oft aufspannen müssen. Dadurch haben wir einen enormen Zeitvorteil erreicht. Ganze 50% Einsparung an reiner Bearbeitungszeit können wir für ein übliches Abnahmeteil nun verbuchen.“

Produktionsleiter Martin Selbach ergänzt: „Wir hatten einen großen Engpass an dieser Stelle und ohne die Investition in die neue Maschine hätten sich unsere Lieferzeiten sicherlich verschlechtert. Mit der WFL Maschine konnten wir diesen Engpass beseitigen. Die M120 Millturn ermöglicht uns jetzt eine viel schnellere Verfügbarkeit der Rotoren, welche wir auftragsbezogen fertigen.“

Die mittlere Bearbeitungszeit bei den großen Rotoren liegt bei etwa 18 Stunden. „Wir haben hier wirklich eine sehr hohe Varianz an Rotoren – von klein bis groß – und deswegen gibt es Bearbeitungszeiten von drei bis zu 18 oder 19 Stunden“, erklärt Dittmann. Gefertigt wird dabei prinzipiell immer das gleiche Bauteil in verschiedenen Größen und Ausführungen, je nachdem, für welche Anwendung der Rotor gedacht ist.

Die Rotoren werden zu 95% auftragsbezogen gefertigt. „Es gibt nur wenige Rotortypen – meistens kleinere -, die wir als Lagerware fertigen können. Unsere Herausforderung ist es, dass der Großteil der Rotoren kundenspezifische Merkmale aufweist“, erläutert Dittmann.

Einfache Programmierung an der Maschine

Die M120 Millturn ist mit dem Programmiereditor Millturn PRO ausgestattet. Mit diesem wird direkt auf der Maschine programmiert. „Die Entwicklung ist aktuell dabei, bestimmte Bauteile zu standardisieren, sodass wir die Losgrößen erhöhen und die Fertigung effizienter gestalten können“, erklärt Produktionsleiter Selbach. 2021 haben wir beispielsweise etwa 150 verschiedene Rotoren auf der Maschine gefertigt. Und die mussten wir natürlich auch programmieren. Unser Ziel ist, diesen Prozess in Abstimmung mit der Konstruktionsabteilung zu vereinfachen.

Selbach teilt weiter mit: „Die Schulung von zwei unserer Mitarbeiter bei WFL war für uns eine große Erkenntnis, da wir dadurch viele neue Möglichkeiten erkannten. Klarerweise bedeutet das zu Beginn einen gewissen Aufwand seitens der Bediener bis man mit den vielfältigen Software-Funktionen zurechtkommt. Die Leute müssen vernetzt denken, um das Potenzial der Maschine optimal auszuschöpfen. Das ist am Anfang nicht so einfach.“

Belastbar und zugänglich

Pro Jahr werden bei Vecoplan mehrere Hundert Zerkleinerungsmaschinen gebaut. „25% fallen dabei auf Maschinen mit größeren Rotoren bis 3200mm, der Rest auf die kleinere Maschinen. Die kleinen Rotoren haben hier Längen von 600mm bis 1400mm. Bis auf die Förder- und Anlagentechnik werden die Bauteile, welche wir auf der M120 fertigen, in allen Zerkleinerern, egal ob für Anwendungen im Bereich Holz/Biomasse oder Waste und Recycling, eingesetzt“, weiß Produktionsleiter Selbach.

Dass man sich bei Vecoplan schlussendlich für eine Millturn von WFL entschieden hat, begründet Produktionsleiter Selbach so: „Wir kannten die Firma WFL und wussten, dass sie in der Technik – speziell in der Komplettbearbeitung – führend sind. Natürlich haben wir uns verschiedenste Maschinenhersteller angesehen. Aber in dem Rahmen bzw. in der Größenordnung, in der wir uns damals umgeschaut haben, nahmen letztendlich alle Abstand davon. Andere waren nicht in der Lage, eine Maschine entsprechend unseren Anforderungen für die anfallende Belastung zu liefern.

Zerspanungsleiter Dittmann stimmt seinem Kollegen zu: „Für uns waren die Stabilität, das maximale Aufspanngewicht und natürlich auch die Antriebsleistung bei den Gewichten die wichtigsten Faktoren für eine Millturn von WFL. Am überzeugendsten war dann auch die Performance live an der Maschine als wir gefräst haben. Das war das letzte Zünglein an der Waage, womit unser Vertrauen vollends erobert wurde.“ Ergänzend weiß Selbach noch eine denkwürdige Anekdote zu berichten: „Wir hatten da eine Welle mit einem Durchmesser von 700mm. Es war kein anderes Rohmaterial verfügbar, d.h. wir mussten die Welle über den Durchmesser im Gesamten runterdrehen. Dabei haben wir alles gegeben, was die Wendeplatte an Tiefe schaffte und die Antriebsleistung der Achse lag dann etwa bei 55%, das war sehr imponierend!“

Zudem überzeugte die gute Zugänglichkeit zur Maschine: „Vergleicht man die Millturn mit anderen Maschinen, die wir im Einsatz haben, ist vor allem zu betonen, dass die Wartungszugänge, Wartungsklappen und generell die Erreichbarkeit der Maschine – auch was den Aufbau betrifft – sehr durchdacht sind. Aufgeräumter und besser zugänglich“, sind sich Selbach und Dittmann einig.

„Die Maschine ist wirklich sehr zuverlässig. Die letzten Serviceeinsätze wurden sehr gut abgearbeitet. Da vergeben wir eindeutig die Note Eins. So eine Flexibilität und Reaktionsgeschwindigkeit haben wir sonst bei keinem erlebt. So hatten wir den WFL Service mal nachmittags um 16.30 oder 17 Uhr am Telefon und am nächsten Morgen um 9 Uhr den Servicetechniker mit den Ersatzteilen bei uns im Haus. Da sind wir sehr zufrieden“, fügt Dittmann begeistert hinzu.

Hoher Innovationsanspruch

Neben dem Verzahnungspaket „Flanx“, ist die Maschine mit einem Messpaket ausgestattet. „Das In-Process-Messen nutzen wir bei jedem Bauteil. Das ist Gold wert“, erzählt Dittmann mit Überzeugung. „Vor allem stirnseitig an den Wellen ist die Genauigkeit wichtig, denn dort wird die Anschlussflächen-Zentrierung angebracht. Eine Unwucht wäre absolut schädlich für so ein Lager,“ klärt der Zerspanungsleiter auf.

Mit einer hohen Fertigungstiefe, 20.000m2 Produktionsfläche, vier Fertigungshallen und 80% Eigenfertigung, wird bei Vecoplan kontinuierlich investiert und optimiert. Selbach informiert: „Wir haben eine Kamera im Arbeitsraum der Maschine installiert. Wie bereits erwähnt, haben wir unser eigenes „Vecoplan Smart Center“ – kurz VSC – und binden damit die Maschine an das Produktionsnetzwerk an. Somit können wir von überall über unsere eigene App in die Maschine schauen.“

In Punkto papierarme Fertigung kommt in den nächsten Jahren ebenfalls frischer Wind in die Produktion. Etwa mit Monitoren neben der Maschine. Aktuell werden sämtliche Prozesse vom Rüsten bis zu den einzelnen Bearbeitungen analysiert, um eine Effizienzsteigerung zu erzielen. Bei der M120 Millturn ist als Pilotprojekt ein Monitor angebracht, über welchen man Zugriff auf Zeichnungen, 3D-Modelle etc. hat. Im Laufe des Jahres 2022 sollen solche Monitore an allen Maschinen installiert werden, um auf alle auftragsbezogenen Daten, Artikelnummern, Zeiten etc. zugreifen zu können.

Um das bei Vecoplan vorherrschende, starke Wachstum zu bewältigen, wird geprüft, ob zusätzliches Personal die nötigen Effizienzen bringen kann. Daher arbeitet man daran, alle Daten aus den Anlagen und Maschinen zu überwachen und nachzuverfolgen. „Auch die Modernisierung vom Maschinenpark steht zur Debatte; Mitarbeiterschulungen usw. Denn ich kann zwar eine tolle Maschine haben, aber wenn kein qualifiziertes Personal da ist, fehlt der Nutzen. Den fähigen Mitarbeiter muss man hier auf jeden Fall hervorheben,“ erklärt Dittmann.

Selbach ergänzt: „Die Attraktivität einer solchen Maschine macht sich bereits bemerkbar. Anfangs gab es viele Bedenken. Mittlerweile haben wir ein kompetentes Bediener-Team und plötzlich wollen auch andere Kollegen mit der Maschine arbeiten. Die neue, moderne Technologie ist attraktiv, da haben wir bestimmt Nachholbedarf. Es freut uns aber klarerweise, dass unsere Mitarbeiter sehr motiviert sind.“