Mobile Robot Automation - das Interview

Interview mit Sales Manager Andreas Bitzyk, FRAI Robotic Technologies und Managing Director Manfred Fahrion, Autania Engineering.

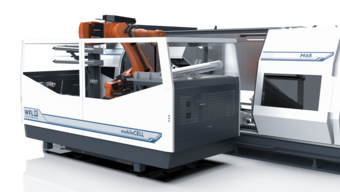

Die Aufgaben der Automation werden immer anspruchsvoller. Durch intelligente Software in Kombination mit den entsprechenden Automationslösungen können nicht nur Werkstücke be- und entladen, sondern Werkzeugmaschinen auch vollautomatisch durch Werkzeug- oder Spannmitteltausch gerüstet werden. FRAI als innovativer Automationspartner entwickelt hochflexible Robotersysteme, die genau diesen Trend aufgreifen. Konzepte wie die mobileCELL gelten als absolutes Novum, ermöglichen verschiedenste Ausbaustufen und bieten damit größtmögliche Zukunftssicherheit und Wettbewerbsfähigkeit.

Welche technischen Neuerungen in Bezug auf die Automatisierung von Arbeitsprozessen rund um eine Werkzeugmaschine gibt es aktuell zu nennen?

Manfred Fahrion: Hier muss generell unterschieden werden, in welcher Branche die Werkzeugmaschinen zum Einsatz kommen und ob es sich um eine reine Serienfertigung oder kleinere Losgrößen handelt.

Aufgrund des Paradigmenwechsels in einigen Branchen sind viele Hersteller unsicher, ob das aktuelle Produkt auch im kommenden Jahr noch im Trend liegt oder zum Ladenhüter wird.

Auch der Wunsch nach autonomer Produktion wird immer stärker. Maschinen werden mit größeren Werkzeugmagazinen ausgerüstet, die Automation muss da Schritt halten.

Für die Automation ergeben sich daher folgende Anforderungen: sie muss rund um die Uhr autonom produzieren, flexibel einsetzbar sein (Produktwechsel) und Industrie 4.0 konform sein.

Die Automation übernimmt neben dem klassischen Teilewechsel auch noch weitere Aufgaben wie z.B. den Werkzeugwechsel, Teiletransport, Logistik, Leitrechner- Funktionen, Teileverfolgung und Produkthistorie.

Andreas Bitzyk: Wenn man flexibel bleiben möchte und gleichzeitig noch eine hohe Kapazitätsauslastung bei den einzelnen Maschinen erreichen will, steigen die Anforderungen an die Automation. Je komplexer die Aufgabenstellung, umso mehr Elemente aus dem Knowhow-Baukasten werden benötigt.

Als Knowhow-Baukasten bezeichne ich Lösungen, welche bereits in der Praxis erfolgreich eingesetzt wurden und unter realen Produktionsbedingungen funktionieren. Davon hat sich FRAI bereits eine große Anzahl an Baukastenelementen erarbeitet: Teile- und Lageerkennung, Bin Picking, Lesen und Beschriften eines DMC-Codes, Teilekonturüberwachung, automatischer Greiferwechsel, Spannbackenwechsel etc. Abhängig von der jeweiligen Aufgabenstellung, haben wir zusätzlich ein Netz an Partnerfirmen, welche weitere Themen wie etwa Leitrechnerlösungen abdecken.

Wo steht die Automatisierung der Branche heute und welche Entwicklung sehen Sie in den nächsten zwei Jahren?

Andreas Bitzyk: In den nächsten Jahren wird die gesamtheitliche Vernetzung, speziell die Informationsdatenerfassung und -auswertung, noch mehr an Stellenwert gewinnen. Man muss Daten erfassen, verarbeiten, auswerten und/oder weitergeben können. Damit kann man einerseits die Produktion, die Reihenfolge und in der Folge die Auslastung optimieren, andererseits Kundenanforderungen gerecht werden, welche eine 100%ige Nachverfolgbarkeit und Teilehistorie verlangen. Bessere Auslastung verringert die Stückkosten, höhere Qualität verringert die Fehlerkosten. Altbekannte Forderungen, die jedoch immer wichtiger werden. Bei der Automatisierung geht es also zukünftig darum, mit entsprechender Hardware den flexiblen Materialfluss und die Handhabung der Bauteile als auch diverse Rüstvorgänge zu realisieren.

Manfred Fahrion: Es gibt mehrere Megaund Makrotrends, welche in den kommenden Jahren nicht nur die Automatisierung, sondern fast alle Industriezweige prägen werden. Das ist einerseits die Individualisierung: es wird kleinere Serien geben und häufigere Produktwechsel bzw. -innovationen. Andererseits betrifft es die Konnektivität: alles ist vernetzt, jedes Bauteil erhält einen QR-Code und ist bis zum Recycling nachverfolgbar.

Ähnlich wie beim Smartphone ist das eigentliche Telefonieren nicht mehr die Kernaufgabe. Übertragen auf die Automation bedeutet dies: Das Handling der Werkstücke von A nach B ist nicht mehr zwingend in allen Applikationen die Hauptaufgabe. Vielmehr hat sich der Fokus in Richtung Erkennung, Verfolgung und Multitasking verschoben. Kameraerkennung und Greifer-Wechselsysteme in Kombination mit Leitrechnerlösungen sind zu den wichtigen Kernkompetenzen einer flexiblen und Industrie 4.0-tauglichen Lösung geworden. Global wird der Trend somit aus meiner Sicht in Richtung Kleinzellen-Lösung mit hoher Intelligenz und hohem IT-Anteil gehen.

Welche Herausforderungen gilt es zu lösen?

Manfred Fahrion: Die ganzheitliche Kundenunterstützung in Bezug auf moderne Automationskonzepte beginnt im technischen Vertrieb. Hier müssen neben erfahrenen Technikern auch Visionäre und 3D Konstrukteure sowie Softwarespezialisten Hand in Hand als Team arbeiten, um für den Kunden das für ihn sinnvollste Gesamtkonzept zu schaffen. Diese Ressourcen müssen sowohl für das Angebotsstadium als auch später für die Auftragsabwicklung bereitgestellt werden.

Das ist eine sehr anspruchsvolle Aufgabe für die Geschäftsleitung. Man muss zum einen junge Menschen selbst ausbilden und zum anderen einen guten Mix in allen Abteilungen schaffen, um selbst für die neuen Aufgaben gut gewappnet zu sein; High-Tech Kompetenzen im eigenen Unternehmen schaffen und sich ständig anpassen, da die Entwicklung in diesen Bereichen enorm schnell voranschreitet.

Wie funktioniert die neue mobileCELL bzw. die Mobile Robot Automation?

Manfred Fahrion: Unsere mobileCELL ist eine Hybridlösung, die durch die Kombination von diversen Funktionen und Vorteilen besticht. Die klassische Roboterzelle konnte früher nur Werkstücke be- und entladen. Diese Grundfunktion wurde dann durch Greifer-Wechselsysteme erweitert.

Die Nachteile der uns allen bekannten Roboterzelle sind: der Werkstück-Puffer steht genau vor der Maschine und beansprucht teuren Platz in der Fertigung, die Werkzeuge sind lokal gebunden, können also nur genau an dieser Maschine verwendet werden. Der Roboter steht direkt vor der Maschine, sodass eine manuelle Beladung und der Zugang für Messzwecke etc. nur sehr eingeschränkt möglich ist. Er kann nur an dieser Maschine eingesetzt werden, ist örtlich gebunden, außer man setzt ihn auf eine Linearachse. Das ist aber oft schwierig, da die Maschinen nicht alle exakt in Linie oder nebeneinander stehen. Dann gib es noch den innerbetrieblichen Transport von Maschine A zu B oder vom bzw. zum Lager. Aufgrund der nicht unerheblichen Nachteile einer ortsgebundenen Roboterzelle und der Kosten für Aufgaben der Intralogistik wurde über eine Lösung nachgedacht, welche aus den oben genannten Nachteilen Vorteile für den Kunden generiert. So ist der Gedanke des mobilen Roboters gereift und wurde im Prototyp umgesetzt.

Ein entsprechend stark dimensioniertes, fahrerloses Transportfahrzeug (FTF) bekommt einen Roboterzellen-Aufbau mit allem, was man so braucht. D.h. Roboter, Werkstück- und Werkzeuggreifer sowie Pufferplätze für Werkstücke und Werkzeuge inklusive der notwendigen Steuerungs- & Sicherheitstechnik. Wie bereits erwähnt ist die Maschine völlig frei! Sie wird nicht blockiert oder verstellt. Das FTF holt sich im Lager (Warehouse) die angeforderten Werkzeuge und Werkstücke, fährt dann vor die Maschine, verriegelt sich am Boden und wechselt Teile und/oder Werkzeuge.

Danach fährt das Fahrzeug wieder weg und erhält den Fahrauftrag für die nächste Maschine. Der Platz vor der soeben beladenen Maschine ist wieder frei.

Welche Voraussetzungen müssen dabei gegeben sein?

Andreas Bitzyk: Für einen sinnvollen Einsatz einer mobileCELL muss eine ausreichende Taktzeit zur Verfügung stehen oder es müssen durch Einsatz mehrerer mobiler Roboter weitere Vorteile wie flexibler, innerbetrieblicher Transport abgebildet werden können.

Manfred Fahrion: Die Fahrwege müssen entsprechend breit sein (3m), aber das ist bei einem normalen Gabelstaplerbetrieb in der Regel auch heute bereits vorhanden. Die Räder sind so ausgebildet, dass Dehnfugen und Schlitze, welche wir bei Feuerschutztoren o.ä. kennen, unproblematisch überfahren werden können.

Ein virtueller Server und ein WLAN-Netz müssen vorhanden sein, aber auch das ist heute Industriestandard.

Welche Vorteile bietet die Automatisierung mittels der mobileCELL?

Manfred Fahrion: Die Vorteile der mobile CELL kann man wie folgt zusammenfassen:

- Platzeinsparung vor jeder Maschine, welche eingebunden ist

- Optimale Zugänglichkeit zur Maschine für Bediener und Servicepersonal

- Nutzung eines Roboters für mehrere Maschinen

- Verkettete Maschinen und Prozesse müssen nicht zwingend in Linie oder nebeneinander stehen

- Die Lagerfläche befindet sich im günstigen Lagerbereich, nicht in der teuren Fertigungshalle

- Werkzeuge können universell an mehreren Maschinen genutzt werden, sie sind nicht lokal an einzelne Maschinen gebunden

- Kosten für die Intralogistik werden reduziert, da das FTF die Teile auch zum nächsten Prozess oder zum Lager bringt

- Einbindung von Maschinen, die sonst nicht automatisiert werden können oder für die sich eine separate Roboterzelle nicht rentiert