WFL Heavyweight Machining

Höher, schneller, weiter - heißt es so schön, aber jetzt gibt es „länger, breiter und schwerer“. In der Industrie werden die Anforderungen ständig nach oben geschraubt. Deshalb begibt sich WFL in ein aufregendes Terrain: Heavyweight Machining. Die Bearbeitung großer und sehr schwerer Bauteile ist oft ein äußerst aufwendiges Unterfangen und bringt hohe Kosten mit sich. Höchste Prozesssicherheit und vor allem Zeitersparnis in der Durchlaufzeit eines Bauteiles sind hier gefragt.

Das Zusammenfassen aller Bearbeitungs- und Messoperationen in einer einzigen Millturn Komplettbearbeitungsmaschine von WFL steigert die Effizienz der Fertigung enorm. Das einzigartige Millturn Maschinenkonzept und Dreh-Bohr-Fräseinheiten mit Getriebe garantieren eine unvergleichliche Zerspanungsperformance bei höchster Präzision. Eine Investition die sich in kürzester Zeit rechnet.

Auf die richtige Maschinenkonstruktion kommt es an

Besondere Ansprüche erfordern besondere Maßnahmen. Gas- und Dampfturbinen oder Bauteile für Windkraftanlagen, Walzen, Kurbelwellen und Getriebeteile im Maschinenbaubereich – bei der Bearbeitung großer und vor allem schwerer Teile realisiert WFL nun bis zu 60 Tonnen Werkstückgewicht. Das Außergewöhnliche daran ist, dass derart schwere Bauteile in nur wenigen Aufspannungen und vor allem in nur einer Maschine bearbeitet werden können. Auch hochfester Stahl bzw. HRSA (Heat resistant super alloy) Material ist auf einer Millturn kein Problem. Sondermaschinen wie etwa in einer aufgelösten Fertigung gehören der Vergangenheit an.

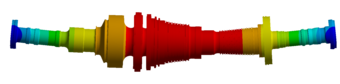

Langwierige Rüstvorgänge sind mit einer Millturn nicht mehr notwendig. Das verzugfreie und sichere Einspannen ist entscheidend für höchste Qualitätsansprüche und gründet auf der jahrelangen Erfahrung der WFL Zerspanungsspezialisten. Große Massen verformen oder verändern sich bereits durch deren Eigengewicht. Der Durchhang einer Turbinenwelle mit 60 Tonnen ist so groß, dass dieser bei der Werkstückeinspannung berücksichtigt werden muss. Durch die richtige Auslegung der Spannmittel und Spannmethode, lässt sich diese Variable ausgleichen. Mittels FEM-Berechnung (Finite-Elemente-Methode) kann genauestens ermittelt werden, wie das Werkstück korrekt eingespannt und abgestützt werden muss. Hierbei verwendet WFL je nach Charakteristik des Werkstücks eine Rollen- oder Hydrostatiklünette. Somit kann eine optimale Bearbeitungsqualität und Produktion stattfinden. Die Zugänglichkeit zur Maschine mit klappbaren Rostelementen und Trittblechen bietet zudem beste Ergonomie.

Der geschlossene Arbeitsraum macht darüber hinaus eine Bearbeitung unter hohen Kühlmitteldrücken möglich. Mit der UHPC-Pumpe (Ultra-High Pressure Coolant) lassen sich etwa bis zu 200 bar erreichen. Optimale Standzeit der Werkzeuge bei hohen Zerspanungsparametern sind dadurch sichergestellt.

Die WFL Maschinenbaugruppen im Bereich der M100 bis M200 bieten die idealen Voraussetzungen zur Realisierung einer perfekt abgestimmten Maschine für jeden Kundenwunsch.

Prozesssicherheit durch In-Process Messen

Flexible Messtechniken unterstützen den Anwender perfekt und die Vorteile des Messens groß dimensionierter Bauteile werden hier einmal mehr ersichtlich. Der Gewinn an Zeit und Sicherheit sowie das Vermeiden von Messfehlern sichern höchste Bearbeitungsqualität.

WFL Messzyklen sind bis in das letzte Detail durchdacht. So kann z.B. mithilfe spezieller Kalibriermethoden vom Messtaster und der Temperaturkompensation – welche vor allem bei großen Durchmessern von Bedeutung ist – die Ausdehnung vom Material mitberücksichtigt werden. Mit den WFL Messmethoden kann sogar bei schlechteren Produktionsbedingungen (z.B. äußerliche Einflüsse wie Temperatur) ein Werkstück mit höchster Präzision gefertigt werden.

Weiters ist es möglich, die Lage des Werkstückes im Arbeitsraum der Maschine exakt auszumessen. Dies ist notwendig, um engste Form- und Lagetoleranzen von z.B. Tannenbaumprofilnuten oder Passbohrungen präzise zu fertigen.

Die Programmiersoftware CrashGuard Studio bietet darüber hinaus eine mühelose Überprüfung des Bearbeitungsprogramms. Eine Minimierung der Produktionsfehler lässt sich somit bereits im Vorhinein erzielen.